En tant qu'intégrateur système, Bastian Solutions recherche des technologies de pointe dans les équipements de manutention et les systèmes d'information, associées à des stratégies opérationnelles éprouvées. Nos experts combinent les puissances des systèmes de manutention évolutifs, des logiciels innovants et une ingénierie d'automatisation personnalisée pour des solutions complètes et uniques. Notre objectif est d’utiliser ces outils pour aider les entreprises à devenir les leaders de leurs secteurs industriels dans un large éventail de segments.

- Processus manuels

- Erreur humaine

- Inefficacités opérationnelles

- Trop de mouvement de l’opérateur

- Disponibilité de la main-d'œuvre

- Système automatisé de convoyeur et de module de prélèvement

- Automates programmables

- Modules d'E/S

- Capteurs

- Variateurs de fréquence

- Emulate3D™

- Émulation de l’automate FactoryTalk® Logix Echo

- Dépanner les problèmes mécaniques et de système de commande avant l’installation

- Réduction de 18 % de la durée du projet

- Mise en service réduite de cinq semaines

- Réduction du délai de mise sur le marché du client

Bien que le récent essor de la construction de nouveaux entrepôts se soit quelque peu ralenti, l’automatisation dans les entrepôts devrait continuer à croître au cours des cinq prochaines années. Aujourd'hui, seulement 20 % environ des entrepôts et centres de distribution ont mis en œuvre des équipements et des technologies d'automatisation. De nombreux experts du secteur considèrent l'entreposage et la distribution comme la prochaine grande opportunité pour les entreprises d'utiliser la transformation numérique pour acquérir un avantage concurrentiel.

Le défi

Les processus manuels entraînent des erreurs et des inefficacités

« De nombreux entrepôts dans lesquels nous travaillons n’ont pas beaucoup d’automatisation. En général, ces entreprises utilisent des processus manuels propices aux erreurs humaines et aux inefficacités », a déclaré Cameron McGugan, automaticien chez Bastian Solutions. « L’automatisation permet aux entrepôts de fonctionner plus efficacement en rationalisant les processus, en optimisant la gestion des stocks et en améliorant la précision et la vitesse. »

Bastian Solutions conçoit et fournit des systèmes de manutention haut de gamme qui contribuent à améliorer les opérations d'entreposage, de distribution et de fabrication. Ils servent divers secteurs, notamment la vente au détail et l'habillement.

En 2023, ils ont été engagés par une marque de mode mondiale haut de gamme pour mettre en œuvre un nouveau système d’entrepôt pour un centre de distribution de 2 600 m2 dans le sud des États-Unis. L'usine a été construite au début des années 2000 et a été agrandie plusieurs années plus tard.

« Auparavant, ils avaient un rayonnage traditionnel, avec des personnes qui prenaient des produits et les plaçaient dans des chariots. Cette configuration impliquait beaucoup de déplacements avec des personnes qui devaient regarder sur chaque rack pour tous les prélèvements », a expliqué M. McGugan. « Notre client souhaitait réduire les inefficacités du système et ajouter un convoyeur qui réduirait les mouvements des opérateurs. »

Solution

Tester le modèle du système avec l’émulation

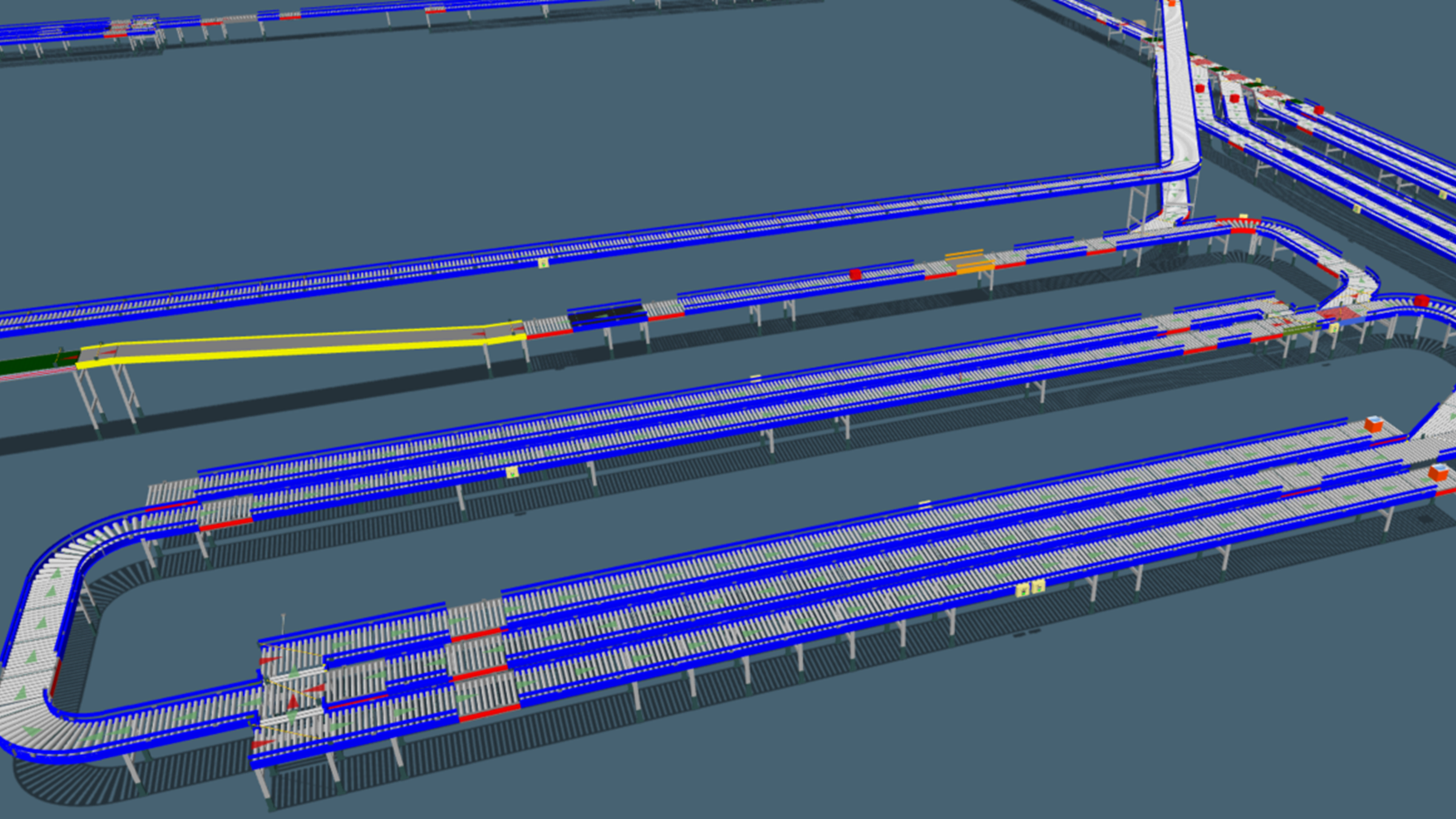

Le client envisageait un système avec une série de modules de prélèvement, qui sont des structures de rack polyvalentes utilisées pour stocker l’inventaire et prélever les articles pour l’exécution de la commande.

« Nous l'avons conçu de manière à ce que les modules de prélèvement viennent du convoyeur », déclare M. McGugan. « Les boîtes se déplacent le long de la ligne, puis sont transférées dans une voie latérale où un opérateur prend la boîte, passe par le rayonnage, place les articles nécessaires dans la boîte, puis remet la boîte sur la ligne pour l’expédition. »

Le système comprend des automates programmables, des modules d’E/S, des cellules photoélectriques et de proximité, ainsi que des variateurs de fréquence Allen-Bradley®.

Bastian a également utilisé le logiciel de jumeau numérique Emulate3D™ de Rockwell Automation pour tester le système avant son installation et sa mise en service. Un jumeau numérique est plus qu’un modèle visuel. C’est une représentation dynamique d’une machine ou d’un système qui se comporte et répond aux conditions comme elle le ferait dans un fonctionnement réel.

Résoudre les problèmes avant l’installation sur site

« Nous utilisons le logiciel de jumeau numérique Emulate3D™ depuis trois ans environ. Cela nous permet de vérifier entièrement notre code avant d’arriver sur site », dit M. McGugan. « Bien souvent, les projets peuvent être retardés en raison de problèmes de fournisseurs ou d’installations mécaniques ou électriques. Grâce à l’émulation, nous pouvons affiner la programmation du système et résoudre les problèmes avant l’installation pour réduire les risques et accélèrer la mise en service. »

En tant que membre de longue date du réseau PartnerNetwork™ de Rockwell Automation, Bastian est un des leaders de l’utilisation de technologies innovantes pour répondre aux besoins des clients.

« Nous avons émulé l’ensemble du projet en cartographiant tout directement sur les E/S brutes du modèle », explique M. McGugan. « Grâce à l’émulation, nous pouvons vérifier l’ensemble de notre programme : mappage des entrées, mappage des sorties et toute la logique qu’il contient. Nous avons pu tester notre code et aller au fond des problèmes avant la date de mise en service. »

Le résultat

Réduire les coûts d’installation et les délais de mise en service et de commercialisation

L’un des problèmes que Bastian a pu détecter et résoudre était un problème de tolérance mécanique.

« Il y avait une zone où, si des boîtes légèrement plus grandes étaient utilisées, cela aurait pu provoquer un blocage mécanique », dit M. McGugan. « Grâce au moteur physique d’Emulate3D, nous avons pu trouver l’endroit où cela pouvait se produire et corriger le problème en déplaçant cette section de quelques mètres. »

Dans l’ensemble, en utilisant la technologie d’émulation, Bastian a réduit de 18 % le temps total de son projet, notamment en réduisant la mise en service sur site d’environ cinq semaines. Pour leur client, ce gain de temps a permis de réduire les coûts du projet et d’installation et d’accélérer les délais de mise sur le marché. Et aujourd’hui, Bastian discute avec le client qui envisage de se faire aider pour résoudre les besoins d’automatisation dans d’autres entrepôts.

L’émulation en tant que pratique standard

« Nous avons pu constaté par nous-même certains avantages concrets, comme pouvoir quitter le site plus tôt et fournir un produit de meilleure qualité avec moins de problèmes, car nous avions testé le modèle dès le départ avec Emulate3D », dit M. McGugan. « Après la réussite de ce projet, nous voulons utiliser l’émulation dans de futurs projets. Nous avons renforcé nos équipes d’émulation afin de pouvoir lancer les modèles plus rapidement et avoir plus de temps pour les tests de modèle. »

Pour faciliter l’utilisation d’Emulate3D par ces équipes, Rockwell Automation travaille avec Bastian pour créer un catalogue de blocs fonctionnels standard et réutilisables au sein du logiciel.

Publié 28 août 2024