Recommandé pour vous

L’explosion des références devient un critère incontournable. L’époque est au commerce électronique. La personnalisation de masse fait figure de norme. Au cours de la dernière décennie, les constructeurs de machines et les producteurs ont été en quête d’agilité, d’efficacité et d’équilibre dans leurs opérations face aux demandes du marché.

Actuellement, nous sommes au cœur d’une pandémie mondiale. L’Histoire a montré que les crises de cette ampleur ont conduit à des changements permanents et il en ira de même pour cette crise. Les consommateurs s’habitueront à un nouveau mode de vie. L’industrie fonctionnera différemment. Les constructions de machines donneront lieu à de nouvelles attentes.

La mise en œuvre de la complexité passe par la simplification

Traditionnellement, pour augmenter la capacité d’une machine ou d’une ligne, il faut ajouter des équipements ou les reconfigurer. Cela accroît les délais d’ingénierie inutiles et nécessite plus d’espace, tout en augmentant la maintenance et en ralentissant la commercialisation. Aujourd’hui, nous nous attaquons au besoin de flexibilité en reliant les technologies d’une manière totalement inédite.

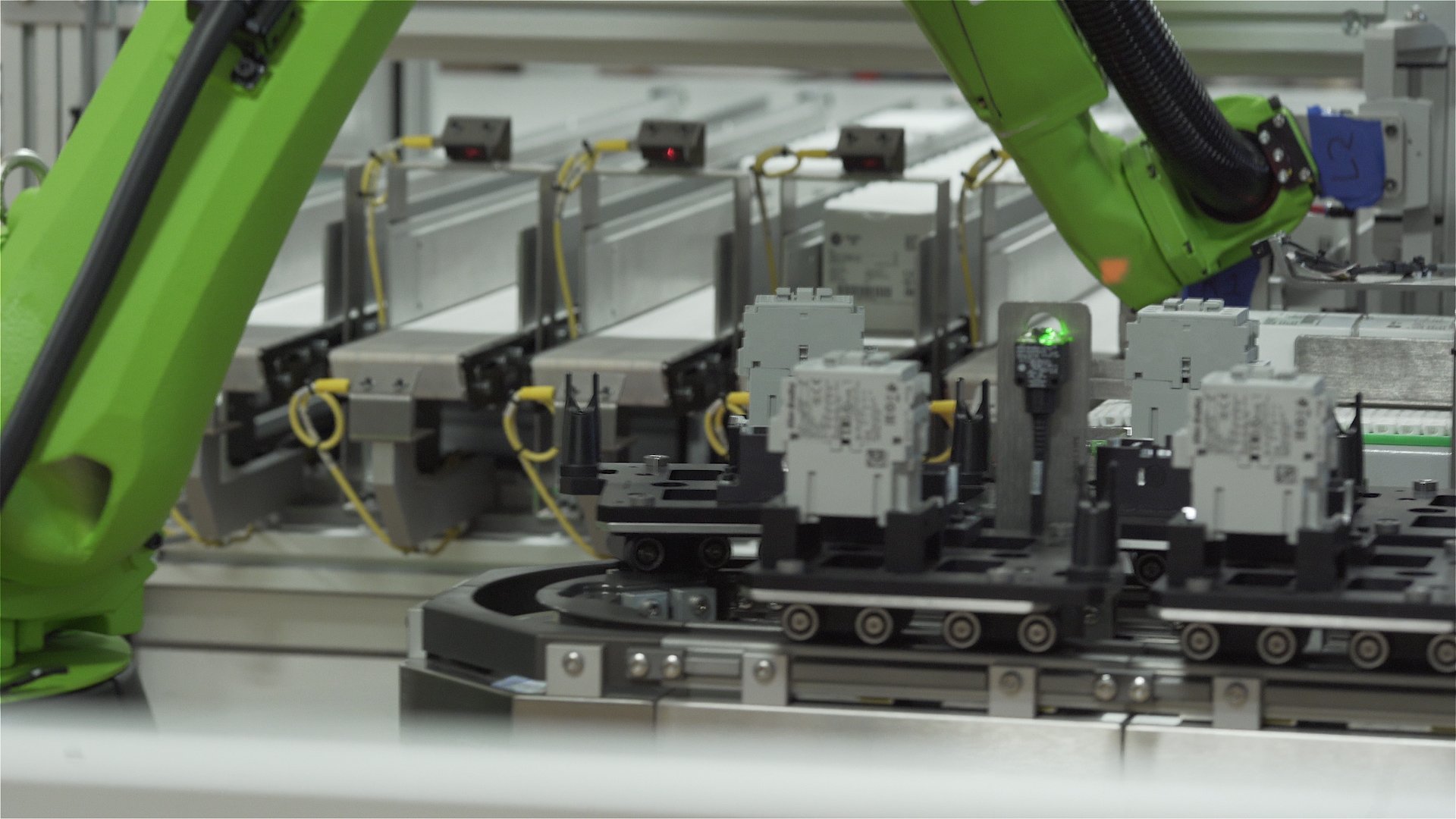

Nous avions l’habitude de considérer la robotique, la technologie de chariot indépendant (ICT), la commande d’axe asservi et le numérique comme des facettes distinctes. Grâce aux progrès de la mécatronique, elles deviennent pratiquement indissociables. L’association du convoyage intelligent et des robots permet de remplacer quasiment n’importe quelle machine. Par ailleurs, en ajoutant les dernières avancées de l’IIoT, notamment l’émulation pour les tests et l’analytique pour la prise de décision, vous pouvez apporter une nouvelle valeur ajoutée aux fabricants.

C’est ce que recouvre la conception unifiée des machines, laquelle fusionne plusieurs processus en un seul, englobant les aspects mécanique, électronique et programmation. Cette approche nous fait évoluer d’une programmation des mécanismes entraînés par l’arbre de transmission vers la configuration de solutions simples, fiables, sécurisées et flexibles ouvrant les portes de la conception, de la collaboration et de l’optimisation. Elle procure en outre les avantages suivants :

- Une seule solution à gérer par les constructeurs de machines en termes d’assistance.

- Une seule interface à connaître pour les opérateurs.

- Un seul système à prendre en charge par le personnel de maintenance.

- Le tout pour un coût initial et des coûts de main-d’œuvre réduits au minimum.

Repenser les possibles

L’obstacle majeur à la mise en œuvre est la nécessité d’un mode de réflexion différent, à plus grande échelle, concernant l’ensemble du processus. De nouvelles configurations d’équipements peuvent satisfaire un besoin immédiat, mais ne prépareront pas les clients à l’avenir qui les attend, voire à la meilleure solution actuelle. Pour l’OEM, la démarche débute par un examen du défi économique et non de la demande de projet.

Ce nouveau prisme fait progresser un nombre incalculable de secteurs. Des lunettes et lentilles de contact individuelles sur ordonnance aux analyses de sang en kits et échantillonnages pour les biotechnologies, jusqu’à l’assemblage automatisé d’emballages multiples de PGC, la flexibilité et la rapidité deviennent possibles en simplifiant la complexité.

Voici quelques exemples supplémentaires :

- Le constructeur de machines d’emballages CAMA Group a intégré la mise en forme de cartons, l’emballage et le scellage dans une seule unité compacte. Seulement trois robots et l’ICT lui permettent de répondre à la demande pour plus de vitesse, de flexibilité et de rotations de produits.

- Les laboratoires de recherche médicale ont une approche de l’automatisation qui s’apparente plus au contrôle du trafic aérien qu’à la recherche médicale. Lilly Life Sciences Studio condense un processus de deux à trois semaines en seulement deux ou trois jours et, désormais, les échantillons se déplacent jusqu’aux robots via l’ICT et non l’inverse.

- Notre propre ligne de production de contacteurs a été réalisée avec la conception unifiée des machines. Elle peut prendre en charge jusqu’à 6 000 références sur une seule machine, afin de produire des lots réduits à la demande, sur la base d’une planification automatique.

L’unification des équipements et des équipes

Pour les entreprises aux prises avec les rotations de fabrication, des milliers de références, ou les incertitudes concernant les prochaines demandes du système ERP, la perspective d’une flexibilité illimitée et d’un fonctionnement simplifié constitue une alternative bienvenue. Ce type de variabilité plaide en faveur d’une approche unifiée des machines. Et les personnes chargées de satisfaire ces exigences apparemment irréalistes en tiendront compte.

Mais les fabricants ne sont pas les seuls à devoir penser leur processus autrement. Pour unifier la robotique, l’information et l’ICT, l’ingénierie, les ventes, les fournisseurs et le client final doivent aussi travailler de concert. Les meilleurs résultats sont le fruit d’une approche collaborative :

- Les OEM fournissent l’expertise de l’ingénierie des machines et de la manutention.

- Les clients finaux formulent le défi économique et portent la vision.

- Les consultants en technologies tels que Rockwell Automation unifient le mouvement, la commande et d’autres technologies de pointe pour que la vision devienne réalité.

Une chose est sûre. Le marché évolue trop rapidement pour que les machines orientées fabrication délivrent le retour sur investissement nécessaire. En revanche, les possibilités des machines orientées flexibilité n’en sont qu’à leurs débuts. Contactez-nous et explorons ensemble les solutions de la nouvelle normalité.

Publié 12 juillet 2020