Tecnología de control transformadora

Mientras que el aprendizaje automático ha simplificado la programación de robótica, la más reciente tecnología de controlador (PAC) supone un punto de inflexión para los OEM. Gracias a las mejoras en la velocidad y el rendimiento de los procesadores, las aplicaciones de robótica ahora pueden ejecutarse en el PAC estándar que controla el resto de la máquina.

Por ejemplo, este PAC incorpora un procesador capaz de ofrecer un 45 por ciento más de capacidad que las generaciones anteriores para atender a las demandas de control de movimiento y comunicación de alta velocidad que exige la robótica.

Y lo que es igualmente importante, los OEM pueden lograr la avanzada funcionalidad de seguridad que necesitan las aplicaciones de robótica en la plataforma PAC, y estandarizar su estrategia de seguridad en toda la máquina.

Por supuesto, utilizar una sola plataforma unificada tanto para la robótica como para el control de la máquina agiliza el desarrollo, la integración y la implementación de los equipos del OEM. Además, los OEM pueden extender con mayor facilidad las innovaciones en toda su cartera de productos y controlar más estrechamente todos los aspectos de sus máquinas.

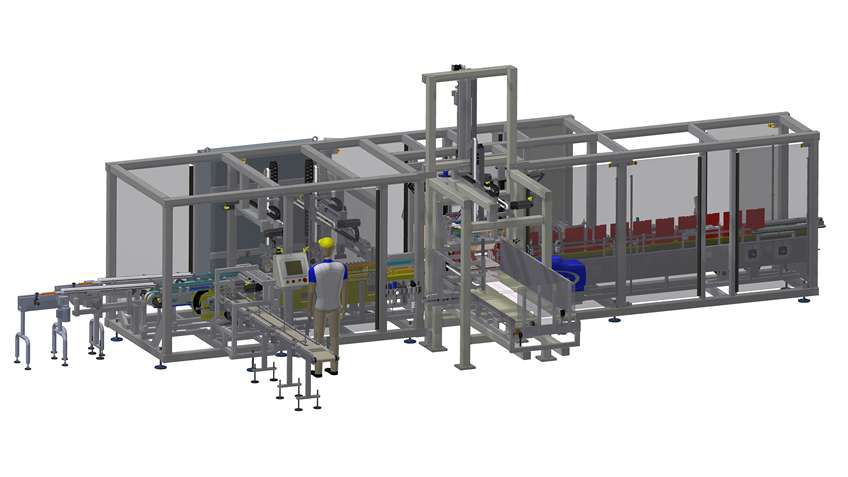

Cada año, vemos que más fabricantes de máquinas aprovechan las ventajas de una plataforma de control unificada para desarrollar equipos robóticos flexibles y optimizar la gestión del ciclo de vida. Vamos a examinar este ejemplo.

También puede descubrir cómo los fabricantes de máquinas utilizan las últimas tecnologías para desarrollar máquinas innovadoras.