Descargas

¿Para qué sirve esto?

El propósito de este documento es proporcionar pautas sobre cómo configurar una aplicación de distribución de carga utilizando una configuración de seguidor de par.

La distribución de carga es un término que se utiliza para describir un sistema en el que se acoplan y utilizan múltiples variadores y motores a una carga mecánica.

Se parte de los siguientes supuestos:

- Los accionamientos y motores tienen el tamaño adecuado para la aplicación.

- Las unidades tienen la configuración predeterminada de fábrica.

- Los motores están equipados con dispositivos de retroalimentación robustos.

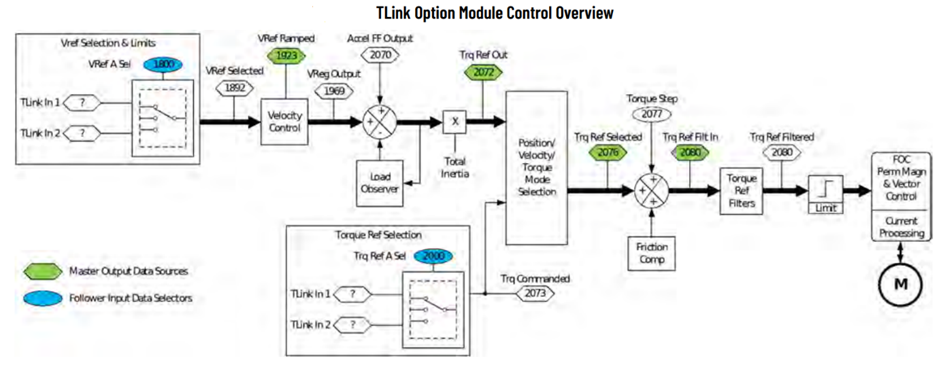

- Las unidades están equipadas con un módulo TLink y tarjetas de retroalimentación.

Tenga en cuenta: deberá aceptar los Términos y Condiciones para cada descarga.

¿Necesita ayuda?

Si necesita ayuda con alguna aplicación o tiene comentarios acerca del Innovation Center, por favor contáctenos.

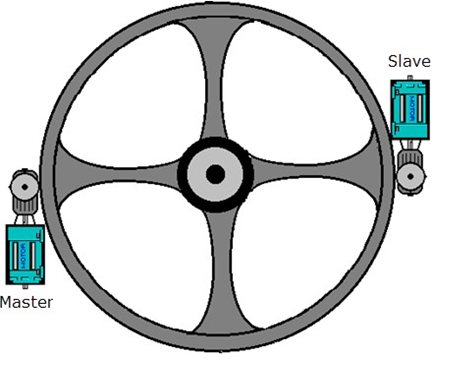

El ejemplo se basa en un engranaje de gran diámetro con dos motores. Los motores están acoplados a través de ruedas dentadas y cajas de cambios.

Esto crea una conexión rígida entre los motores, ideal para una configuración de seguidor de par.

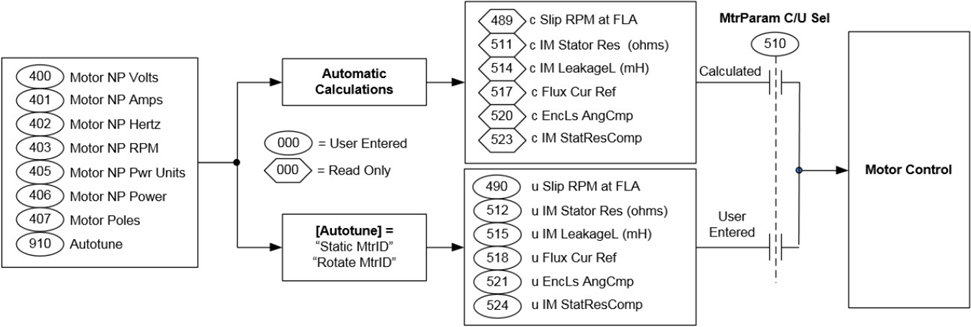

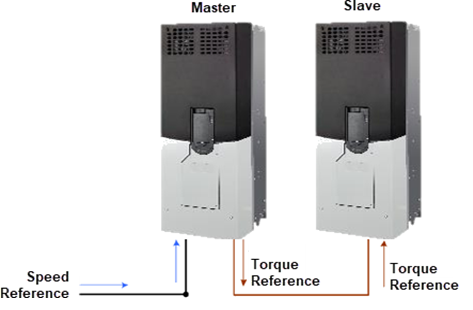

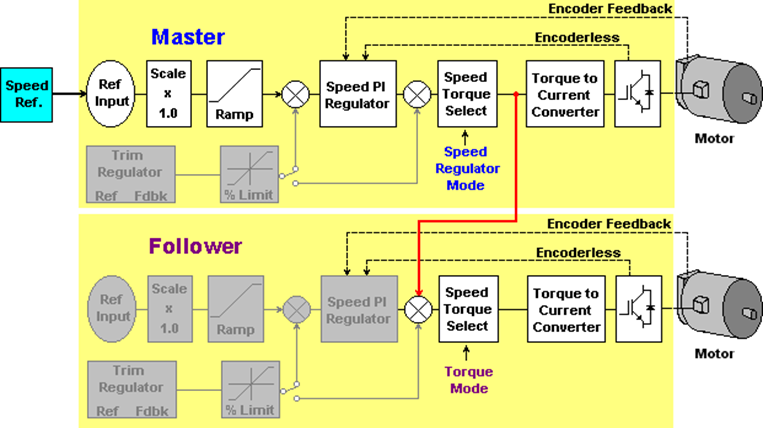

El seguidor de par (también conocido como maestro-esclavo) es un tipo de configuración de reparto de carga en la que utilizamos un accionamiento maestro en la regulación de velocidad y un accionamiento seguidor en la regulación de par.

El comando de par generado por el bucle de velocidad del maestro se transmite al accionamiento seguidor para que se utilice como referencia de par.

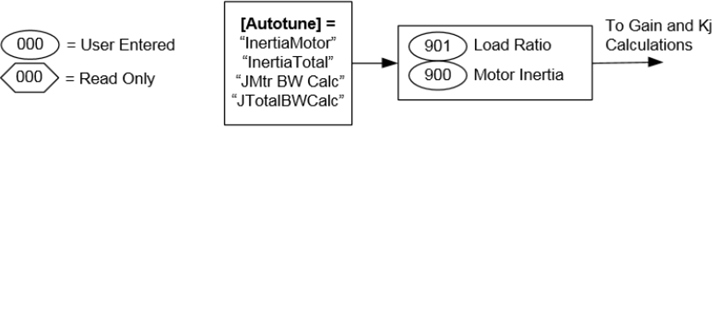

Una configuración de seguidor de par hace que dos o más motores actúen como un solo motor grande. Vea el diagrama de bloques del seguidor de par a continuación

En este ejemplo, la referencia de par se transfiere del accionamiento maestro al accionamiento seguidor a través del módulo TLink.

¿Esto me resulta útil?

En caso de que trabajes con sistemas que involucran múltiples motores acoplados a una misma carga, este documento te será de gran utilidad para configurar una estrategia de control eficiente y efectiva.

¿Cómo puedo hacerlo funcionar?

- Hardware

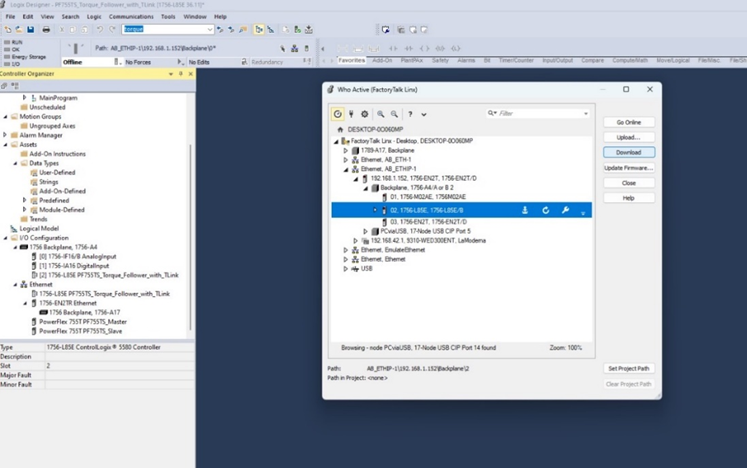

- Control Logix 5580-1756-L8SE

- PowerFlex 755T Flux Vector Tuning

- TLink (Modulo FO) - 20-750-TLINK-FOC-5

- Tarjeta codificadora incremental 20-750-ENC-1

- Software

- Studio5000 (V36)

- Conocimientos previos:

- Conocimientos básicos en Studio5000

- Conocimientos basicos en PowerFlex 755T.

Documentos de referencia

- Guía de inicio rápido de variadores PowerFlex con control TotalFORCE, Publicación de Rockwell Automation 750-QS100D-ES-P - Enero 2023.

- Manual de programación de variadores PowerFlex con control TotalFORCE, Rockwell Automation Publication 750-RM100C-EN-P - August 2022.

- Técnica de aplicación de ajuste de vector de flujo PowerFlex 755T, Rockwell Automation Publication 750-AT006D-EN-P - January 2022.

- Manual de usuario del módulo TLink Instrucciones originales, Rockwell Automation Publication 750COM-UM100A-EN-P - June 2021.

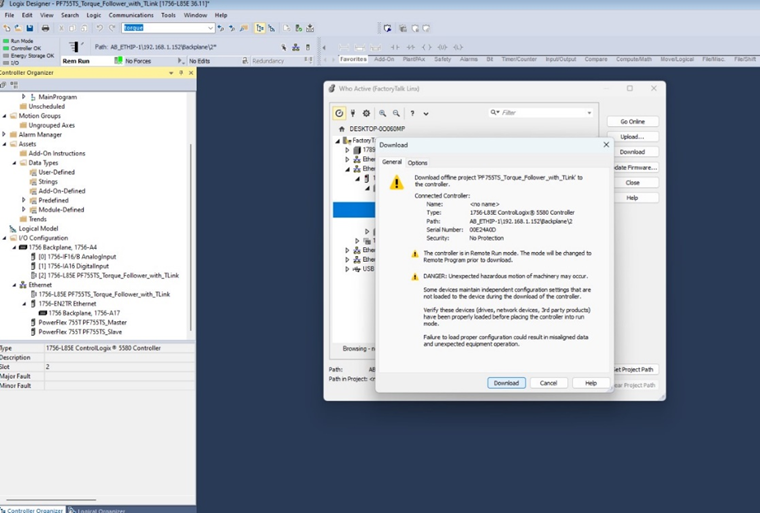

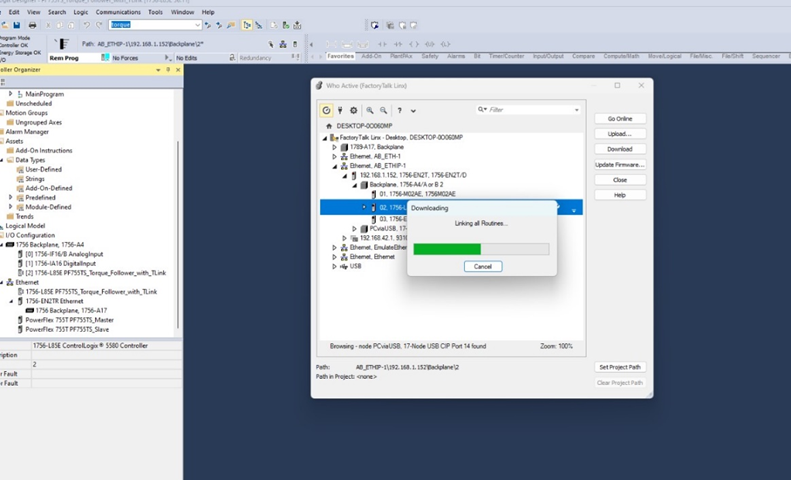

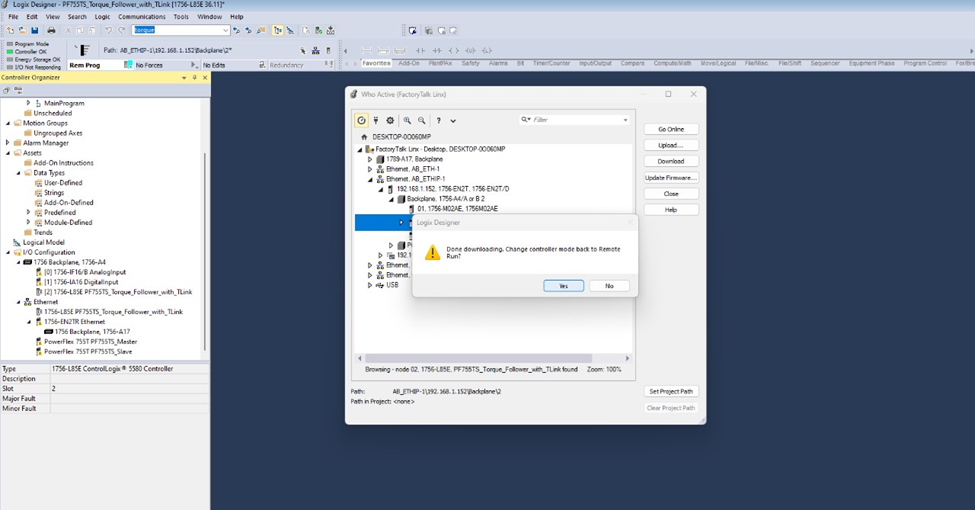

Guía de implementación

Aplicacion y Configuración de un sistema seguidor de par con PowerFlex 755T- y el uso del Módulo TLink (Modulo FO)

Versión 1.0 - Diciembre de 2024