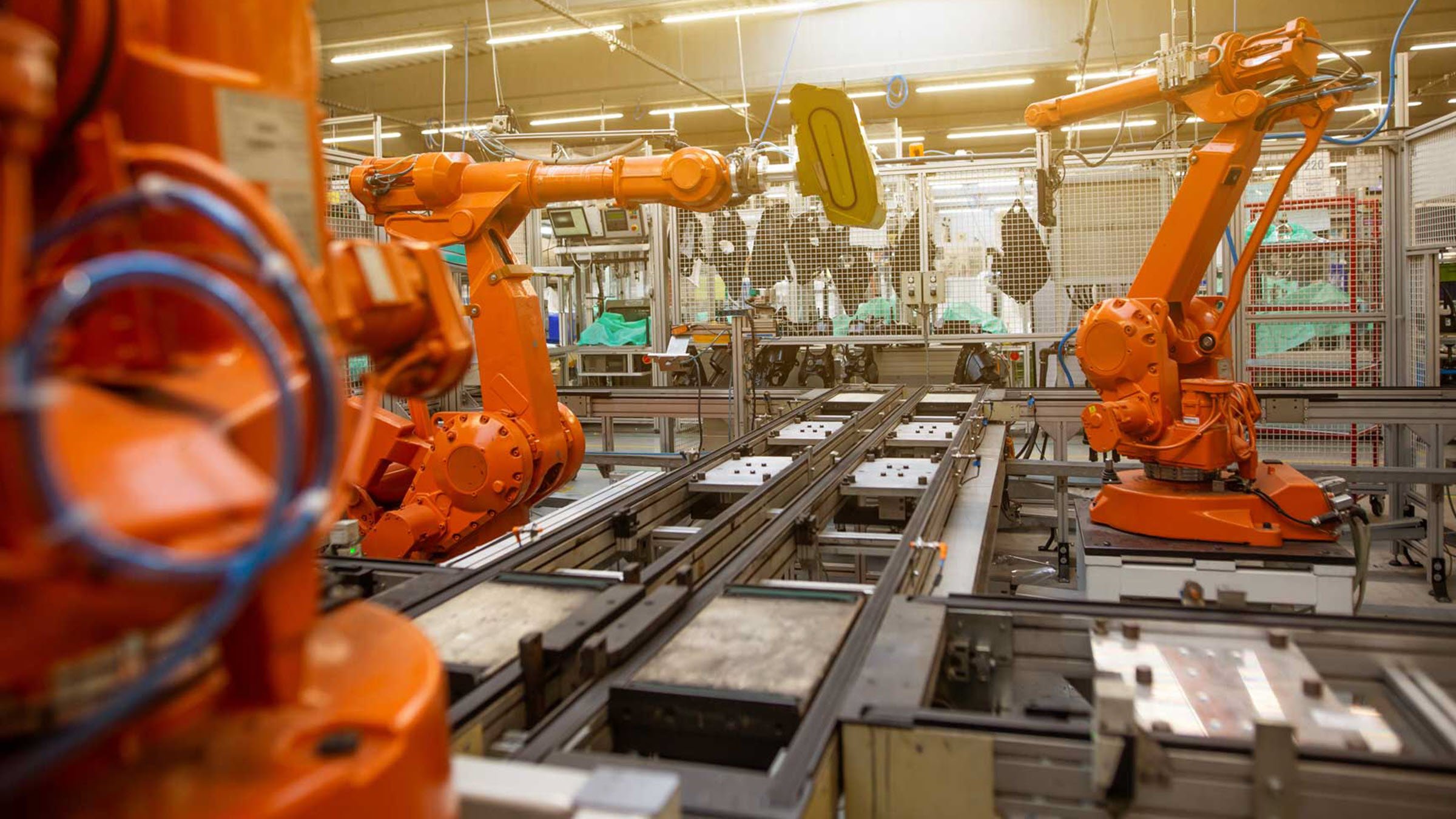

APC Robots es una empresa mexicana de ingeniería dedicada al desarrollo de soluciones de manufactura que orienta sus servicios, básicamente, a la fabricación de celdas de robots para diferentes tipos de industrias en el área de medicina, electrónica, electrodoméstica y automotriz.

Entre sus servicios destacan diseño mecánico y dibujos; de esquemas de sistemas de control electromecánicos; y de sistemas neumáticos; creación de prototipos de máquinas; diseño y desarrollo de software de control; de programación de sistemas de vision; de programación de PLC e integración de sistemas, todo lo cual les permite ofrecer una solución completa para la construcción de maquinarias.

- Reestructuración del sistema de almacenamiento automatizado en un centro de distribución

- Establecimiento de una estricta parada de producción de tan solo cuatro horas

- Reducción del tiempo de implementación en más de 96%

- Minimización de la necesidad de presencia en el sitio a través de la simulación y validación remota

- Mantención de los niveles de productividad gracias a la continuidad operative

- Ventaja competitiva a través de innovación y aplicación de tecnología

APC Robots es OEM Silver Level Partner y trabaja hace casi 17 años con Rockwell Automation. Desde hace ya algún tiempo, la compañía, experta en la integración de sistemas robóticos, está utilizando el software Emulate3D™ de Rockwell Automation, una solución virtual de gemelos digitales que funciona de manera similar a un activo físico. Este configurador permite reducir significativamente los riesgos y los costos potenciales asociados con la prueba y error de un proyecto.

Un importante cliente de APC Robots, que constituye un gigante global de la industria de electrodomésticos, ejecutó recientemente un proyecto de almacenamiento automatizado en una de sus bodegas, con el inmenso desafío de establecer una estricta parada de producción de tan solo cuatro horas. Esto implicó reprogramar y reconfigurar un intrincado sistema de control que abarcaba 14 transportadores y 140 accionamientos.

Para llevar a cabo este proceso, el usuario final utilizó un modelo virtual de gemelos digitales, que permite realizar simulaciones y estudiar el comportamiento de un producto digital, para después adaptar las soluciones al producto real de una manera eficiente. Uno de sus principales objetivos era reducir los costos asociados, los tiempos de ingeniería y establecer una ventaja competitiva a través de la innovación y la aplicación de tecnología.

En primera instancia, el cliente final implementó esta iniciativa con un determinado proveedor, pero la calidad del servicio técnico era muy deficiente, ya que existía poco seguimiento y entrenamiento, motivo por el cual optó por incorporar posteriormente el software Emulate3D de Rockwell Automation, que fue provisto por APC Robots.

Básicamente, el cliente optó por esta alternativa, debido a la excelente relación costo-beneficio que ofrecía. En ese sentido, la capacidad de probar y ajustar las modificaciones de ingeniería propuestas en un entorno virtual utilizando Emulate3D™ redujo significativamente los riesgos y los costos potenciales asociados con la prueba y error en el sitio.

Solución

Con el software de gemelos digitales Emulate3D™, los usuarios pueden identificar posibles problemas de control de manera preventiva, ahorrando tiempo y recursos valiosos durante la implementación. El personal de la planta recibe apoyo adicional al contar con un espacio virtual para capacitarse en nuevos sistemas, predecir el rendimiento futuro y simular cambios en la línea sin consecuencias en el mundo real. El software de gemelos digitales Emulate3D™ proporciona un enfoque integral y dinámico para mejorar la eficiencia y la precisión en las operaciones industriales.

Este software de gemelo digital puede ayudar a: reimaginar el proceso de diseño mediante el uso de diseño virtual y creación de prototipos; establecer conexiones tempranas entre la maquinaria y los sistemas de control, lo que ayuda a resolver problemas operativos y de secuenciación antes de la implementación en el sitio; mejorar la producción empleando una simulación 3D más rápida que el tiempo real para ayudar a identificar configuraciones y diseños óptimos.

La emulación incluía elementos detallados como lógica de control, sensores, transportadores y accionamientos. Además, su innovador enfoque permitió probar y ajustar las modificaciones de ingeniería propuestas en un entorno simulado y libre de riesgos antes de aplicarlas al sistema real.

Resultado

Según señala Torres, en áreas donde se trabaja 24x7 durante los 365 días del año, se complica en demasía cualquier tipo de implementación de soluciones; pero con un software de este tipo, hoy son capaces de lograr el cambio de programación completa en tan solo dos días en vez de 3 a 5 semanas.

“Antes había que construir los equipos desde cero, y ahora con el gemelo digital, no se requiere implementar todo este complejo y demoroso proceso, lo cual otorga una ventaja competitiva muy grande. Con esta simulación, el cliente puede ver desde un inicio y en detalle todo el proyecto que vamos a desarrollar para él”.

De acuerdo a lo que agrega el ejecutivo, una de las ventajas competitivas principales del Emulate3D™ respecto a otras herramientas similares está dado por el hecho de que este software “permite probar efectivamente la versión correcta del paquete de programación y así se puede observar en tiempo real como funcionan, por ejemplo, los parámetros de los variadores de frecuencia”.

Al proporcionar una simulación digital convincente, la solución reforzó la confianza del cliente y facilitó una implementación exitosa en el sitio, alineándose con su objetivo de minimizar las interrupciones operativas. Además, los ahorros de costos logrados por la reducción significativa de los requisitos de tiempo y recursos abordaron su objetivo de administrar los costos.

Torres sostiene que el beneficio comparativo más relevante para el cliente final estuvo dado por “eliminar completamente el riesgo de detención de la producción dentro de su centro de distribución durante la implementación de este proyecto”. En ese sentido, afirma que la transición resultó muy “limpia y nítida”. A su vez, la adopción de un enfoque tan innovador ayudó a APC Robots a diferenciarse en un mercado competitivo, cumpliendo así su objetivo de establecer una ventaja frente a su competencia.

Además, la capacitación y entrenamiento ofrecido por Rockwell Automation fue muy importante, a lo que se sumó el apoyo directo durante el desarrollo de las etapas de implementación del software. “Nos han entregado un completo soporte en la integración de esta herramienta, lo cual ha permitido a nuestros colaboradores aprender a utilizar correctamente la aplicación”.