Uno de los mayores retos a los que se enfrentan los fabricantes es la creciente demanda de flexibilidad y opciones de productos diversificadas. A medida que se acelera la investigación y el desarrollo, los ciclos de diseño de productos se acortan, se lanza una gama más amplia de productos en menos tiempo y los consumidores exigen cada vez más opciones de personalización. La pérdida de productividad debida a los cambios de línea se está convirtiendo en un gran problema para los fabricantes.

Tradicionalmente, el desarrollo de la línea de ensamblaje hizo que la producción en masa fuera económicamente viable, pero a costa de la flexibilidad. Dado que cada producto fabricado debe recorrer la línea a la misma velocidad, la estación más lenta de la línea de ensamblaje se convierte en un cuello de botella, lo que limita las tasas de producción. Famosamente, en el desarrollo de la línea de ensamblaje de automóviles, Henry Ford comentó que "cualquier cliente puede tener un coche pintado del color que quiera, siempre que sea negro". La decisión de limitar el color de la pintura se tomó porque, en ese momento, el único color que podía secarse lo suficientemente rápido era el negro; elegir otro color habría ralentizado toda la línea de ensamblaje. Además, cualquier cambio en el diseño del producto, como el tamaño y la forma del producto, a menudo significaba que la línea de producción tenía que reconstruirse, lo que suponía un enorme coste adicional con cada cambio.

Un gran avance en flexibilidad se logró con el desarrollo de tecnologías de carrito independiente, como los sistemas iTRAK® y MagneMover® de Rockwell Automation. Este estilo de transporte permite el procesamiento de paso variable, lo que reduce el impacto de los cuellos de botella. Además, los carritos independientes son naturalmente más modulares, lo que permite una mayor flexibilidad y escalabilidad, a la vez que reduce el tiempo improductivo debido a los cambios de línea. Con MagneMover®, los productos ya no tienen que pasar por cada estación de una línea de automatización, lo que permite fabricar una gama más amplia de productos en la misma línea de producción, sin tiempo improductivo por cambio de línea. Por último, el concepto fundamental en el que se basan las tecnologías de carrito independiente, los motores lineales, tienen menos piezas móviles que las soluciones de transporte tradicionales, lo que significa menos mantenimiento y tiempo improductivo, así como velocidades de procesamiento mejoradas.

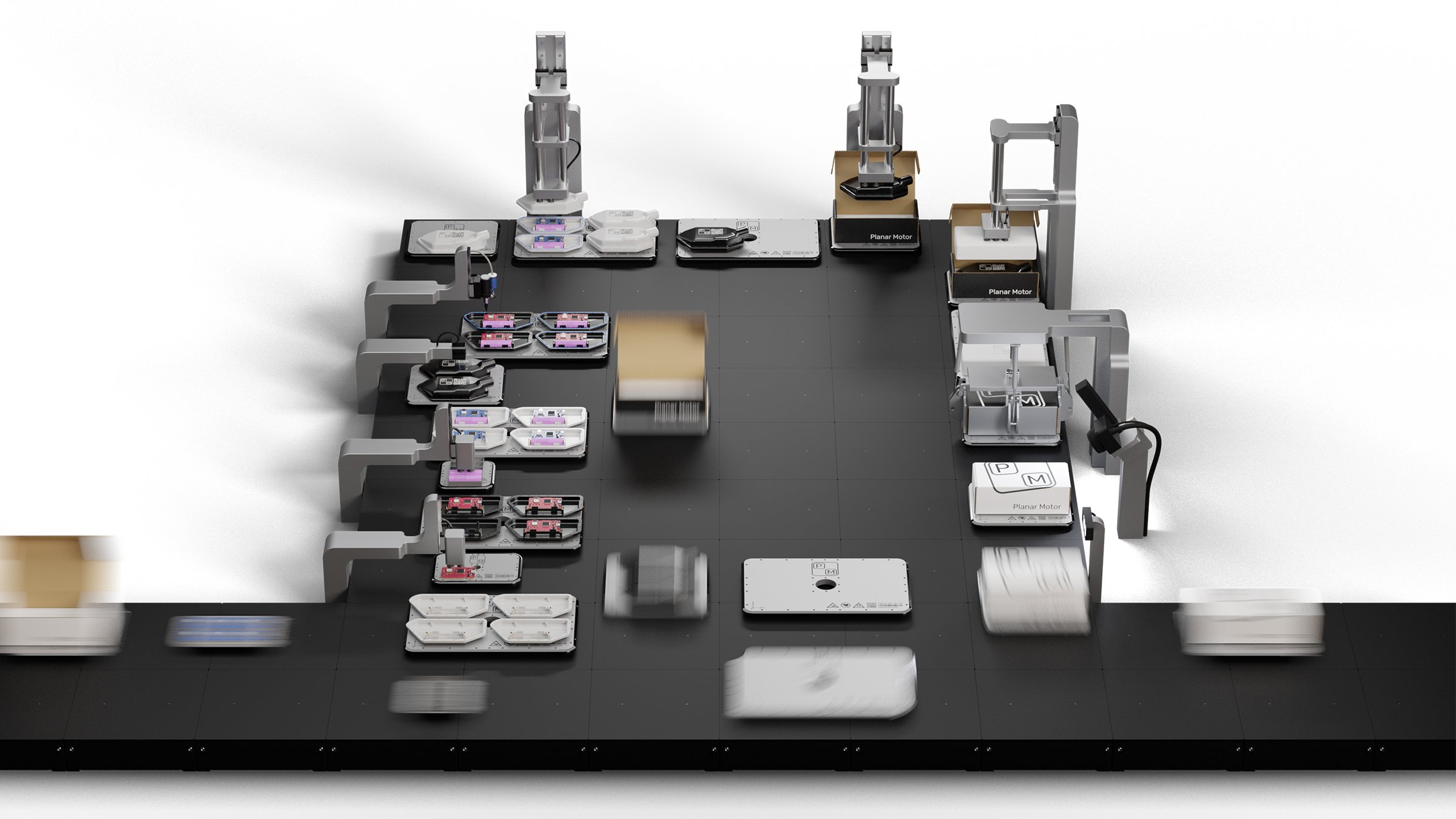

Las soluciones de motor plano, como los XBots desarrollados por Planar Motor Inc, son una opción adicional para proporcionar flexibilidad a los fabricantes. Una solución de motor plano consiste en una colección de estatores dispuestos en cualquier patrón y cualquier número de movers, que pueden moverse libremente por la superficie del estator. Los movers están levitados magnéticamente, ofrecen 6 grados de libertad de control y suelen transportar cargas útiles de hasta 14 kg (30 lb). Los movers ya no están confinados a una pista, lo que hace posible nuevas clases de diseños de máquinas. Por ejemplo, las aplicaciones altamente personalizables, donde se requiere la reconfiguración dinámica de los pasos de procesamiento, se vuelven triviales de implementar. Como otro ejemplo, los movers se pueden organizar fácilmente en 2D para aplicaciones de envasado. Por último, dado que los movers pueden girar en un instante, el espacio en planta requerido por la máquina suele reducirse en un orden de magnitud, lo que supone un gran ahorro de gastos generales para el fabricante.