Tres puntos débiles principales de las máquinas de envasado tradicionales

Con base en el uso actual de las máquinas de envasado, existen tres puntos débiles principales:

1. Necesidades de espacio significativas

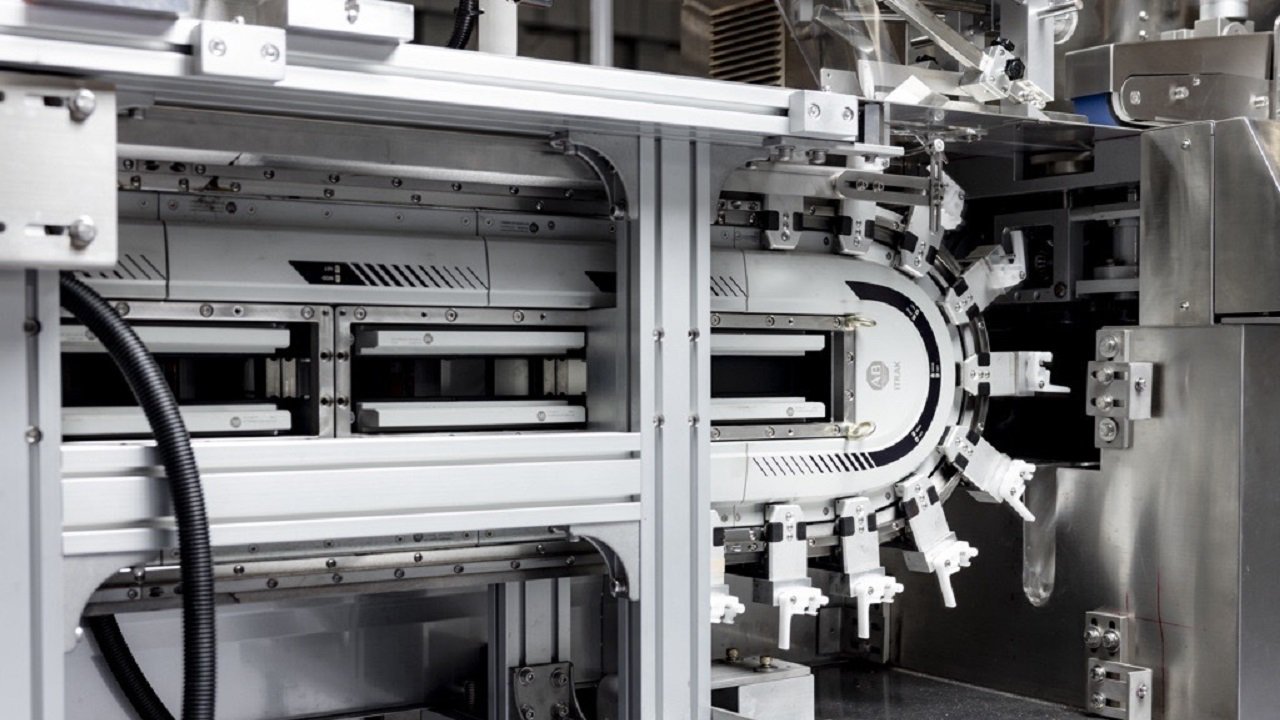

En términos de requisitos de espacio, las máquinas de envasado tradicionales están limitadas por el hardware que emplean. Cada dispositivo solo puede envasar un tipo de producto. Si es necesario cambiar las especificaciones de envasado como, por ejemplo para envasar otros productos o el mismo producto en diferentes estilos, la máquina solo puede detenerse para cambiar las piezas mecánicas, ajustar las relaciones de engranajes y reprogramarse. Esto podría tardar no menos de cuatro horas en completarse.

Por consiguiente, las fábricas suelen instalar entre dos y tres líneas de producción de envasado para garantizar la eficiencia de la producción.

Esto no solo aumenta los costos, sino que también exige un mayor espacio en la fábrica, especialmente para las líneas de envasado con alimentación automatizada, que requieren aún más espacio, lo que afecta significativamente la distribución del espacio de la planta y la planificación del flujo de trabajo.

2. Mayores costos.

La estructura mecánica de las máquinas de envasado tradicionales es relativamente compleja, lo que conlleva altos costos de mantenimiento.

Además, las líneas de producción dependen en gran medida de ajustes y operaciones manuales, lo que se traduce en una elevada demanda de mano de obra y altos costos. A medida que los trabajadores experimentados se jubilan e ingresan menos talentos jóvenes a la fuerza laboral, el déficit de destrezas agrava aún más los costos.

3. Dificultades en la recolección de datos

Las máquinas de envasado tradicionales suelen carecer de plataformas de recolección e integración de datos, por lo que no proporcionan información sobre la operación de los equipos y la producción. Esta limitación dificulta el desarrollo de aplicaciones como, por ejemplo, para seguimiento del historial de producción, optimización de equipos y mejora de procesos.