La gestión energética optimizada es la base de la fabricación sostenible

Según el Foro Económico Mundial, la industria representa el 40 por ciento del uso de energía global y el 30 por ciento de las emisiones de gases de efecto invernadero (GEI). La energía es uno de los costos de producción de más rápido crecimiento, lo que impulsa la necesidad de mejorar la eficiencia. De hecho, se prevé que el consumo de energía mundial aumente en más de un 300 % para 2050[1].

La creciente presión para cumplir con las metas de sostenibilidad y los compromisos de cero emisiones netas, así como para optimizar las operaciones industriales a fin de mejorar la eficiencia energética y reducir los costos, subraya la importancia crítica de monitorear y gestionar estos costos.

Una mayor concienciación sobre el consumo de energía es la base de cualquier programa de gestión energética estratégica, ya que ayuda a una organización a comprender dónde, cuándo y cómo utiliza la energía para establecer el alcance necesario de sus esfuerzos de ahorro energético y definir las métricas clave.

Ventajas de la fabricación sostenible

- Mejora de la reputación de la marca

- Reducción del consumo de materiales y energía

- Permite la entrada en mercados cada vez más regulados

- Mejora de la cultura de la empresa y el compromiso de los empleados

- Aumento de los ingresos y de los beneficios netos procedentes de los programas de reciclaje

Las prácticas de gestión energética implican el monitoreo y el control activos del consumo de energía en sus procesos de fabricación.

¿Qué problemas de gestión energética intentamos resolver?

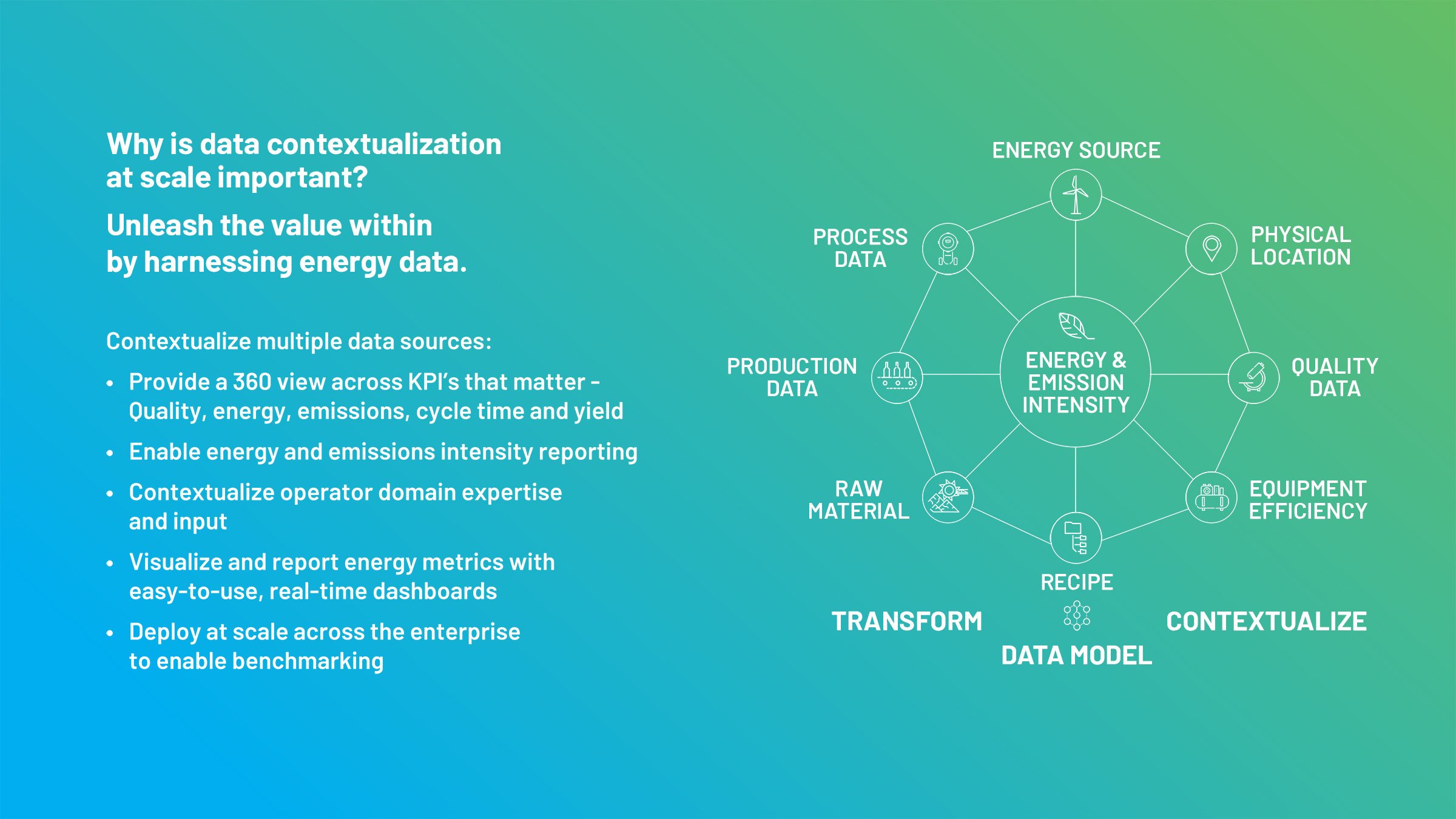

Es difícil obtener métricas de rendimiento energético de los equipos industriales porque los datos carecen de contexto de tecnología de operaciones (OT), como el tiempo, la fuente, el tipo y la relación con la condición de operación de otros componentes de fabricación. Sin el contexto de OT, la mayoría de los datos industriales no están estructurados y se capturan en diferentes sellos de hora, lo que crea desafíos para organizar, gestionar y obtener información útil para la acción. Lo que los fabricantes quieren saber:

- ¿Cuánta energía se consume para fabricar este producto?

- ¿Cuáles son los procesos que consumen más energía?

- ¿Cómo evitamos los cargos por demanda de energía costosos?

- ¿Cómo logramos el tiempo productivo y reducimos el costo de la energía?

- ¿Cómo aumentamos el rendimiento a la vez que reducimos el consumo de energía?

- ¿Cómo creamos una máquina más eficiente en cuanto a energía?

Retos comunes de los clientes

Algunos de los retos más comunes para los fabricantes están relacionados con el medio ambiente, los aspectos sociales y la gobernanza, o ESG. Estos tres factores son clave a la hora de medir la sostenibilidad y el impacto ético de una empresa, y son cada vez más importantes para los inversores socialmente responsables a la hora de decidir si invertir en un negocio o empresa.

El primero se refiere a la evolución continua de los reglamentos, así como a la complejidad de las normas de informes, ya que hay múltiples marcos y normas de informes entre los que elegir. El primer reto afecta al segundo: como es difícil definir, medir e informar sobre los objetivos ESG, también es difícil alcanzarlos. La Agencia Internacional de la Energía (IEA) estima que más de la mitad de las reducciones de emisiones para 2050 podrían provenir únicamente de medidas de eficiencia energética. El agua y los residuos también son preocupaciones importantes. En el caso de los residuos, esto incluye tanto la eficiencia de los materiales en las operaciones como la circularidad en el diseño de productos.

En 2020, Rockwell Automation llevó a cabo una evaluación de materialidad a través de un consultor de terceros. En función de las evidencias de impactos, riesgos y oportunidades proporcionadas a través de entrevistas y fuentes de las partes interesadas, Rockwell Automation asignó la prioridad relativa de los problemas a las partes interesadas externas.

Una de las principales prioridades era cómo aprovechar nuestra tecnología para ayudar a nuestros clientes a aumentar la eficiencia de sus recursos. Descubra las otras áreas que priorizamos en nuestra "publicación" de sostenibilidad de 2020.

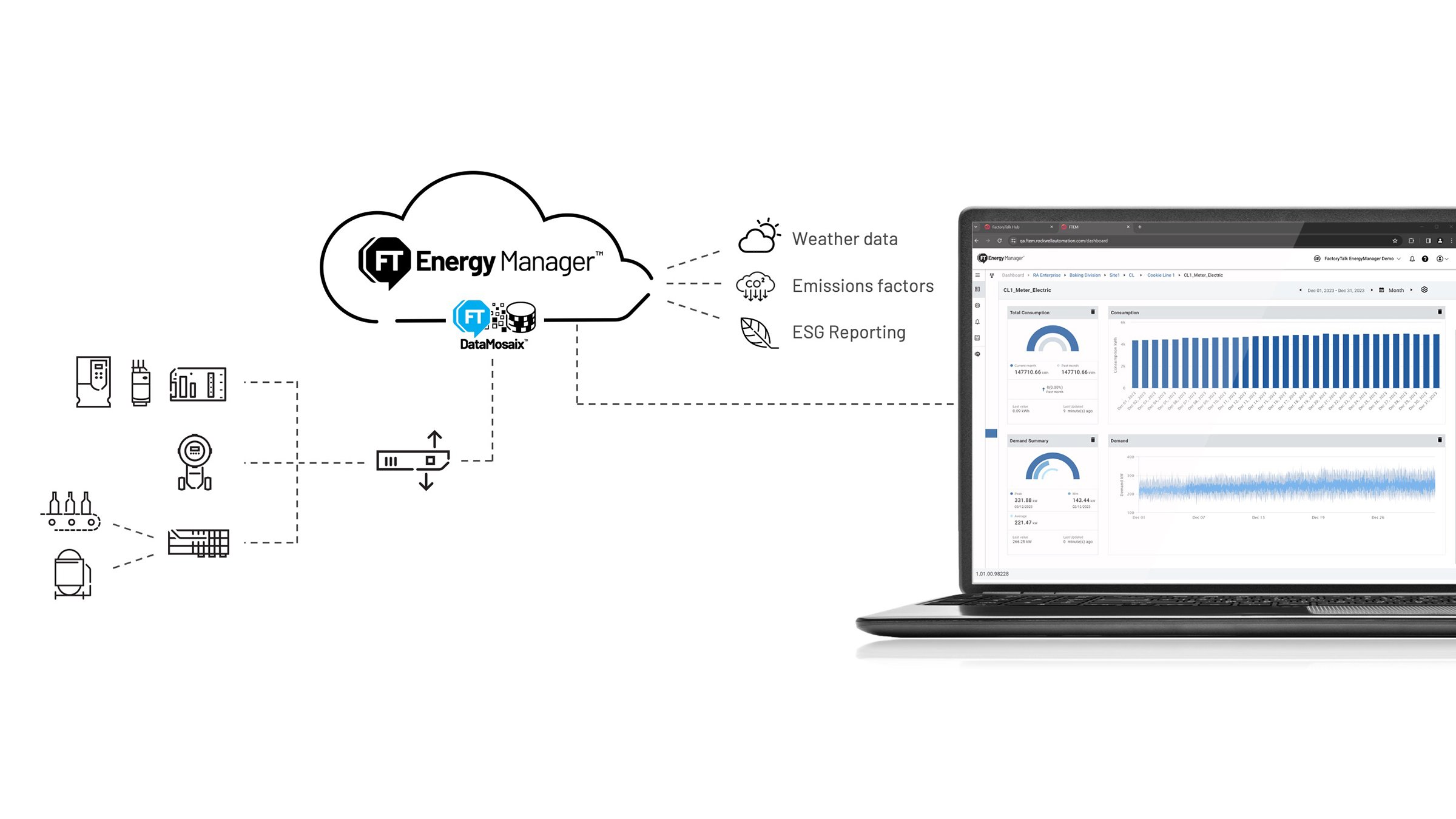

Además, en 2023, lanzamos FactoryTalk® Energy Manager™, una aplicación de monitoreo de energía basada en una plataforma de convergencia de IT/OT que proporciona información sobre la energía y la producción en función de un modelo de planta de energía del proceso subyacente a nivel de planta, área de procesos, línea y máquina. Los fabricantes pueden comprender dónde, cuándo y cómo sus instalaciones utilizan la energía para establecer el alcance necesario de sus esfuerzos de ahorro de energía y definir métricas clave.

FactoryTalk® Energy Manager™ se basa en FactoryTalk® DataMosaix™, una solución de DataOps industrial diseñada para el acceso a nivel de toda la empresa y en múltiples instalaciones. La solución proporciona herramientas flexibles y escalables para acelerar la usabilidad de los datos por parte de expertos en la materia y analistas. Los fabricantes ahora pueden tomar decisiones informadas basadas en su consumo de energía con acceso controlado a datos relevantes y contextualizados, y cumplir con sus objetivos medioambientales.