Nadie quiere lidiar con el tiempo improductivo no planificado, pero para muchos es inevitable. El personal de mantenimiento es el primer respondiente ante un evento imprevisto y debe realizar mantenimiento reactivo para que su planta vuelva a funcionar lo más rápido posible. El tiempo improductivo no planificado conlleva numerosos riesgos, incluido el tiempo de producción perdido. Esta es también la ventana en la que ocurren más de la mitad de los incidentes de seguridad. Cuando la producción se detiene inesperadamente, se ponen en riesgo vidas humanas.

Para abordar estos riesgos, un fabricante de no tejidos líder a nivel mundial inició un proyecto de inversión para integrar un sistema de monitoreo de equipos impulsado por IIoT. A su vez, esta acción mejoraría su perspectiva de mantenimiento y disminuiría el riesgo de sus equipos de mantenimiento durante escenarios de mantenimiento reactivo. Con mejores perspectivas, pueden ayudar a evitar el tiempo improductivo no planificado al abordar las anomalías antes de que se conviertan en catástrofes.

En el ejemplo del fabricante de no tejidos, la producción de sus productos requiere que las fibras se procesen mediante maquinaria compleja. Durante este proceso, el calor excesivo generado por el equipo puede provocar un evento térmico cuando las fibras entran en contacto. Este escenario podría ocasionar tiempo improductivo no planificado, pérdida de materiales y riesgo de lesiones o muertes al personal.

En su búsqueda de una solución tecnológica predictiva, el fabricante descubrió Grace Technologies a través de su distribuidor local. Grace es un Technology Partner de Rockwell Automation que fabrica productos de seguridad eléctrica y mantenimiento predictivo. El distribuidor trabajó con Grace para presentar al fabricante el sistema GraceSense™ Predictive Maintenance System.

El sistema Predictive Maintenance System probado en campo es un sistema de monitoreo de condiciones de los activos que utiliza tecnología de sensores inalámbricos integrada junto con sensores cableados. El análisis avanzado de datos proporciona a los gestores de activos información profunda sobre el estado de las máquinas para priorizar eficazmente los recursos y maximizar el valor de sus gastos de mantenimiento. La tecnología GraceSense mejora la confiabilidad, seguridad y métricas de mantenimiento generales de la planta al monitorear de forma remota el estado de los activos y enviar notificaciones oportunas al personal de la planta a través de alertas SMS o correo electrónico con instrucciones de remediación preconfiguradas, paso a paso, cuando se detecta un comportamiento anómalo.

Lo que más atrajo al gerente de mantenimiento del fabricante de no tejidos fue la tecnología de sensores inalámbricos proporcionada por GraceSense. Buscaban una solución que proporcionara retroalimentación de temperatura sin cablear sus máquinas. Aunque su preocupación inicial era el monitoreo de temperatura, también planean utilizar las funciones de monitoreo de vibración en más equipos en el futuro.

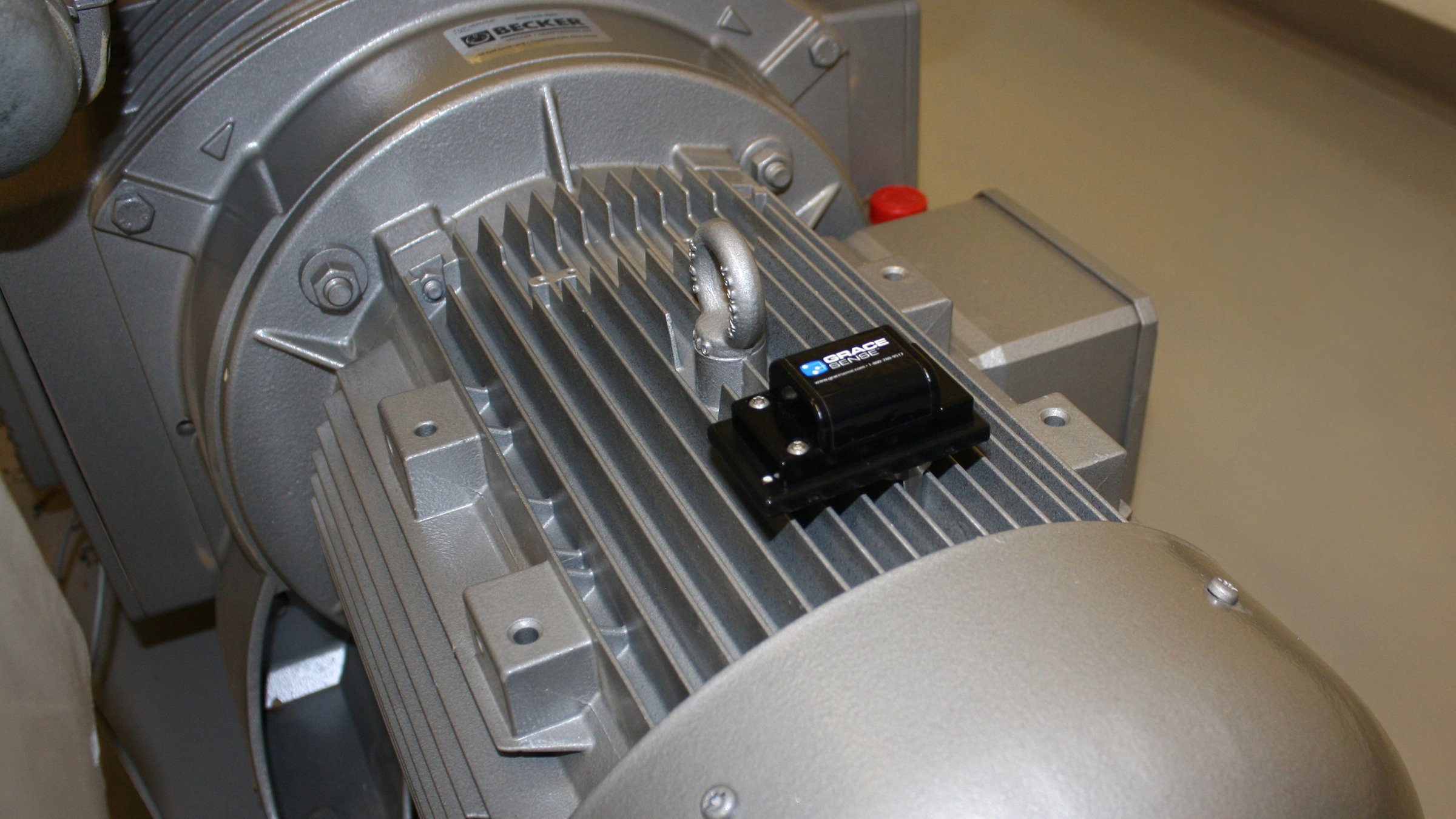

Actualmente, han desplegado 140 nodos GraceSense Vibration & Temperature en equipos de toda la planta. Estos nodos son sensores inalámbricos que monitorean la vibración y la temperatura para evaluar el estado de los equipos rotativos. Mediante procesamiento avanzado en el borde y comunicación compatible con IEEE 802.15.4 ZigBee, los nodos permiten al personal monitorear los equipos, detectar anomalías y predecir de manera continua el estado de los activos. Las múltiples opciones de montaje permiten un despliegue rápido en aplicaciones de cualquier industria y sus baterías reemplazables ofrecen una vida útil de 3–5 años.

Los nodos Vibration & Temperature se comunican a través de gateways GraceSense que transfieren la información acumulada de los nodos de campo a una plataforma de resolución de problemas mediante Maintenance Hub Cloud y/o sistemas PLC, SCADA, DCS. Cualquier cliente puede elegir entre tres tipos de gateways para ajustarse a su aplicación: CloudGates, ControlGates y ComboGates.

CloudGates transfiere la información de los nodos de campo al Maintenance Hub basado en navegador, donde se proporcionan perspectivas procesables en tiempo real. Esta configuración Wi-Fi o LTE puede proporcionar soporte basado en la nube a todos los nodos inalámbricos dentro de un radio de línea de vista de 30 m, haciendo que la arquitectura sea altamente escalable. ControlGates permite a los usuarios una integración rápida en su red de control mediante PLC/SCADA y opciones de comunicación EtherNet/IP™ o Modbus TCP/IP.

El gerente de mantenimiento describió la integración y aplicación del sistema GraceSense como muy rápidas y sencillas. Las capacidades basadas en la nube demostraron ser una solución eficaz, pero también querían integrar el sistema dentro de su red de PLC. El equipo de Grace trabajó junto a Rockwell Automation para crear una solución que permitiera a la empresa de no tejidos utilizar tanto la nube como la red PLC para transmitir datos desde el Predictive Maintenance System.

Para respaldar esta aplicación, el fabricante de no tejidos instaló ComboGates para comunicarse con sus 140 nodos Vibration & Temperature. Actualmente tienen 15 ComboGates que transfieren información desde sus nodos de campo. Los ComboGates son una configuración híbrida de las configuraciones CloudGate y ControlGate. Esta opción proporciona datos de forma segura a sistemas PLC/SCADA/DCS mediante EtherNet/IP™ o Modbus TCP/IP, además de ofrecer opciones de comunicación para transferir información de los nodos de campo al Maintenance Hub mediante Wi-Fi o servicio LTE.

Grace Technologies proporcionó la supervisión de la instalación de nodos y gateways con el personal en las instalaciones del fabricante, así como con su contratista eléctrico. Grace realizó un estudio de sitio para determinar las ubicaciones de los gateways y se aseguró de que pudieran dar servicio a los nodos instalados. Una vez que se instaló el hardware, Grace trabajó mano a mano con Rockwell Automation para proporcionar soporte de integración PLC.

Alarmas configuradas dentro de la infraestructura PLC de la planta. Los datos extraídos del Predictive Maintenance System se muestran en las HMI cuando la temperatura alcanza un nivel de advertencia. Cuando se detectan anomalías de temperatura en cualquiera de sus 140 nodos, el sistema activa automáticamente una parada para ayudar a evitar un evento térmico. El gerente de mantenimiento del fabricante de no tejidos afirmó que el GraceSense Predictive Maintenance System ya ha detectado aumentos anormales de temperatura y ha ayudado a evitar seis escenarios de tiempo improductivo no planificado que podrían haber resultado en la contaminación de su producción o un evento térmico.

Antes de GraceSense, el tiempo improductivo no planificado podía ir de 5 h hasta, en escenarios de tiempo improductivo aún más catastróficos, varias semanas de tiempo improductivo. Con el despliegue de GraceSense, ahora detectan futuros eventos y los abordan con solo 1 h de tiempo improductivo planificado.

La empresa matriz del fabricante de no tejidos pretende usar esta ubicación como campo de pruebas para el GraceSense Predictive Maintenance System con planes de expandir potencialmente su integración en más de sus instalaciones.