El panorama de las operaciones mineras está experimentando un cambio sísmico, con empresas que cada vez más adoptan operaciones integradas y reducen la dependencia del personal en las instalaciones. A pesar de los avances tecnológicos, la industria sigue enfrentándose a desafíos como la volatilidad de los precios de la materia prima, las crecientes demandas ambientales, sociales y de gobernanza (ESG) y un mercado laboral ferozmente competitivo. Estos factores representan amenazas significativas para la rentabilidad, lo que subraya la importancia crítica de la eficiencia operacional.

En respuesta a estas condiciones, muchas empresas mineras han aumentado las inversiones en tecnologías digitales con el objetivo de mejorar el rendimiento. Sin embargo, los resultados esperados a menudo no se alcanzan, ya que las empresas vuelven a evaluar estrategias y soluciones anticuadas. Dado el potencial de una empresa conectada, hay algunas áreas clave de enfoque que pueden ayudar a los mineros a lograr un éxito sostenible.

Convierta los datos aislados en información útil, oportuna y precisa que alimente las operaciones integradas y respalde la toma de decisiones.

- Las empresas utilizan menos del 1% de los datos disponibles de manera eficaz

- Las decisiones empresariales se toman en base a información poco fiable

- Las operaciones se centran en la resolución de incidentes a corto plazo en lugar de en la mejora continua

- Los datos están aislados en aplicaciones internas

Retos de la gestión de datos para las industrias mineras

Entonces, ¿por qué los mineros todavía tienen dificultades para convertir los datos en información útil esencial para la toma de decisiones?

Inexactitudes de la medición

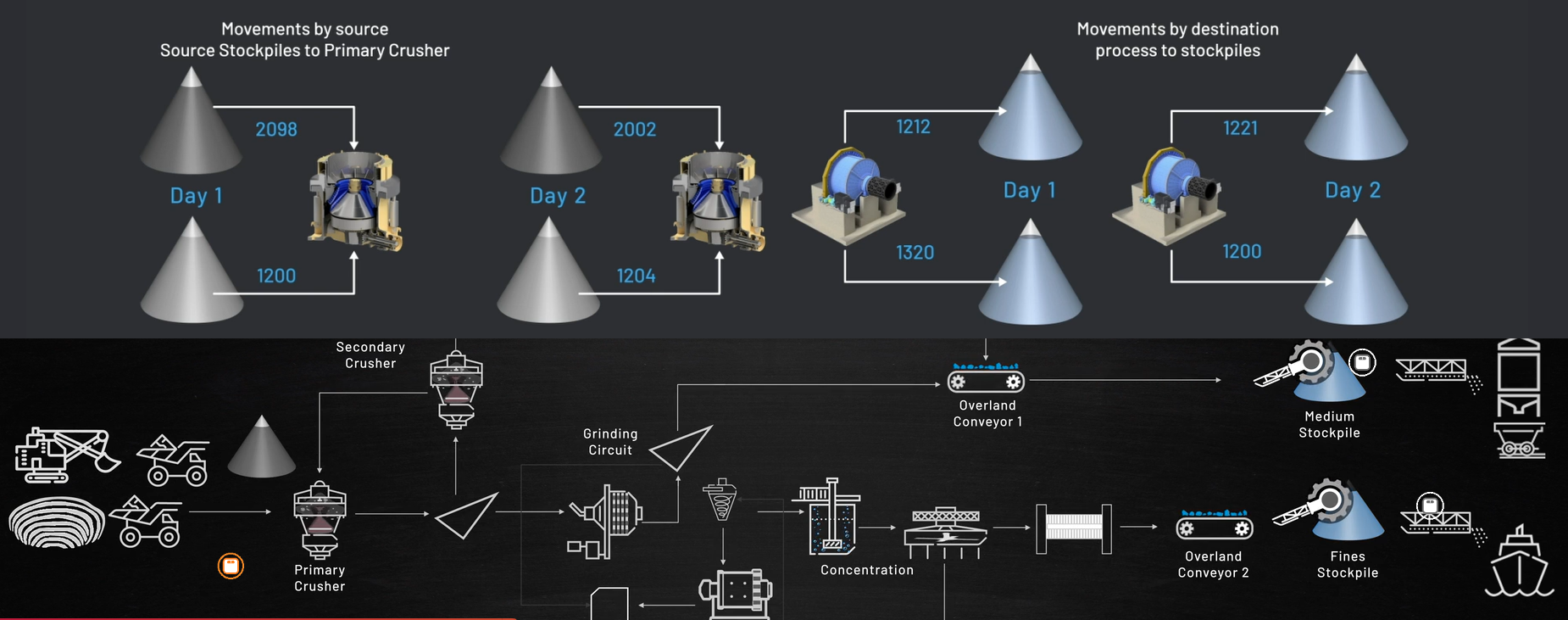

El sector de la minería y el procesamiento de minerales presenta un conjunto único de desafíos que lo distingue de otros sectores industriales. En el núcleo de estos desafíos se encuentran los errores de medición inherentes a lo largo de la cadena de valor. Esta imprecisión conduce a una cascada de errores de cálculo en los niveles de inventario, las tasas de flujo, las pérdidas de materiales, los balances y las métricas de rendimiento general. Para mitigar estos errores, la industria emplea procesos de reconciliación y ajuste. Estos procesos requieren soluciones que no solo faciliten dichos ajustes, sino que también proporcionen una documentación clara de los valores originales y modificados. Además, estas soluciones deben proporcionar transparencia sobre quién realizó los cambios y cuándo se realizaron.

Disponibilidad de datos

Con procesos ampliamente distribuidos, las redes o los cortes de energía pueden ser comunes. En este caso, los datos se recolectan y se almacenan en búfer localmente antes de cargarlos en los servidores una vez que la red vuelve a estar disponible. El reto para los usuarios de dato operacional es identificar y corregir cualquier cálculo o resultado que pueda omitirse de los historiales durante los cortes.

Fuente de datos de muchos sistemas diferentes

Los sistemas de información extraen datos de muchas fuentes diferentes, incluidos dato en tiempo real en historiadores y sistemas de control, y sistemas menos en tiempo real, como los sistemas de información de laboratorio (LIMS). El sello de hora de los datos en estos diversos sistemas se vuelve importante. Aunque los datos de LIMS solo pueden estar disponibles un día o más después de que se tomó la muestra en el campo, aún es necesario correlacionarlos con precisión con el camión, el tren, el medidor de flujo o la banda pesadora que suministró los datos.

Validación de datos

Muchos sistemas de origen tienen sus propios procesos de validación, corrección y gestión de datos. Esto significa que los datos, que ya se han introducido en los cálculos (por ejemplo, hace una semana), pueden cambiar en la fuente, modificando los resultados utilizados en las decisiones operativas críticas en curso. Los sistemas de gestión de flotas son notorios por esto, no solo cambiando la hora de una actividad, sino también cambiando las ubicaciones de carga y descarga, lo que resulta en diferentes saldos de pilas y grados ponderados en diferentes ubicaciones. Este también es el caso de los LIMS, donde las pruebas pueden volver a muestrearse y los resultados modificarse, lo que hace que los datos alterados se llenen en los registros históricos.

El reto consiste en detectar los datos que han cambiado en la fuente y reprocesar automáticamente los resultados dependientes, incluidos los saldos de inventario, las leyes ponderadas, los rendimientos, las recuperaciones, los KPI de eficiencia y las tasas de rendimiento.

Entrada manual de datos

En casi todas las operaciones de minería y procesamiento de minerales, hay algunos datos que no están disponibles electrónicamente y que los operadores deben introducir manualmente. Esto puede hacerlo el personal en las instalaciones durante las rondas de los operadores en dispositivos móviles o el personal de la sala de control en los escritorios. En cualquier caso, este proceso debe ser sencillo e intuitivo, notificando al personal adecuado cuando se requiera una inspección programada.

Definición de una gestión de operaciones mineras (MOM) de talla mundial

¿Qué es una solución de gestión de operaciones mineras?

En pocas palabras, una solución de gestión de operaciones mineras (MOM) conecta sistemas dispares y agrega datos, y ofrece una única versión de la verdad al proporcionar información en el mismo contexto en toda la operación minera. Integra y modela datos de sus operaciones y sistemas a nivel de toda la empresa tradicionales. A continuación, ofrece aplicaciones específicas diseñadas para la minería que interactúan, comparten y cooperan en la misma plataforma para ofrecer nuevas perspectivas.

Diseño y funcionamiento

En lugar de crear tableros, plantillas y formularios que requieren una codificación y conocimientos profundos del producto, una solución MOM ofrece una visualización y entrada de datos transparente, está diseñada específicamente para cada módulo y puede ser actualizada por el personal de operaciones.

Integración

Cualquier solución MOM debe poder conectar e integrar bases de datos de diferentes sistemas de una manera fácil y transparente, en lugar de emplear estrategias que utilizan procedimientos SQL genéricos y servicios web de API REST anticuados de diversa complejidad.

Genealogía

Uno de los principales problemas es el uso de modelos basados en la fabricación que tardan horas en reprocesarse. Los datos de buena calidad no están disponibles hasta que se haya completado ese reprocesamiento (uno o más días). Una solución MOM ofrece un componente de genealogía.

Modelado y correcciones de datos

A menudo, los sistemas almacenan el valor de origen en diferentes “módulos”, lo que da lugar a un almacenamiento de datos duplicados y a una gestión compleja al corregir o conciliar los datos.

Una solución MOM utiliza datos integrados de una única fuente para los datos de la aplicación en todos los modelos dentro de un módulo. Esto significa que los cambios de datos se reflejan en todos los modelos y cálculos simultáneamente.

Módulos diseñados para la minería

Una solución MOM también debe ofrecer una amplia colección de módulos listos para usar y adaptados a las necesidades específicas, centrados en la minería. Algunos módulos estándar podrían incluir la generación de informes de producción y la gestión de inventario y almacenamiento, entre otros.

Rockwell Automation, líder mundial en automatización industrial y transformación digital, ha ayudado a los mineros a mejorar los procesos y a lograr la excelencia operacional a lo largo de nuestra historia de 100 años. Desde nuestra gama principal de productos de hardware, que permite la integración de procesos y energía, hasta las soluciones de software a nivel de toda la empresa que ofrecen un control continuo a escala. Siguiendo esta tendencia de empoderar a los clientes con tecnología que tiene un impacto, la suite de gestión de operaciones mineras de Rockwell Automation une atributos de clase mundial para soluciones MOM con una lista potente y diferenciada de funciones predeterminadas que nos distinguen.