La demanda de vehículos eléctricos se ha disparado. Estudios recientes muestran que en los próximos 20 años aproximadamente el 50% de todos los automóviles serán vehículos eléctricos y cada automóvil contará con unas 1000 baterías. Más de una docena de países tienen en vigor incentivos y metas de legislación relativas a la adopción de vehículos eléctricos. La innovación es necesaria para satisfacer los requisitos de los mercados de fabricación de vehículos eléctricos y celdas de baterías durante este período de crecimiento vertiginoso.

Para satisfacer esta demanda, los fabricantes deben impulsar la integración y crear diferenciación a través de todo el proceso de fabricación. Pero eso no es nada fácil. Existe una gran variedad de desafíos como, por ejemplo, la reducción del tiempo improductivo, así como la mejora del rendimiento, la habilitación de la fabricación flexible, el aprovechamiento de la ingeniería digital y la generación de ahorros en los gastos operacionales. ¿No le resulta familiar todo esto? Lo bueno es que existe una solución.

Posicionarse para el éxito

En muchas plantas de fabricación de automóviles de hoy los sistemas de transferencia ineficientes constituyen un grave obstáculo para la mejora del rendimiento. Esto hace cada vez más importante la justificación comercial de ir más allá de la dependencia del traslado tradicional. La necesidad de aumentar la producción de vehículos eléctricos y baterías promueve la inversión y la adopción de la tecnología de carrito independiente (ICT).

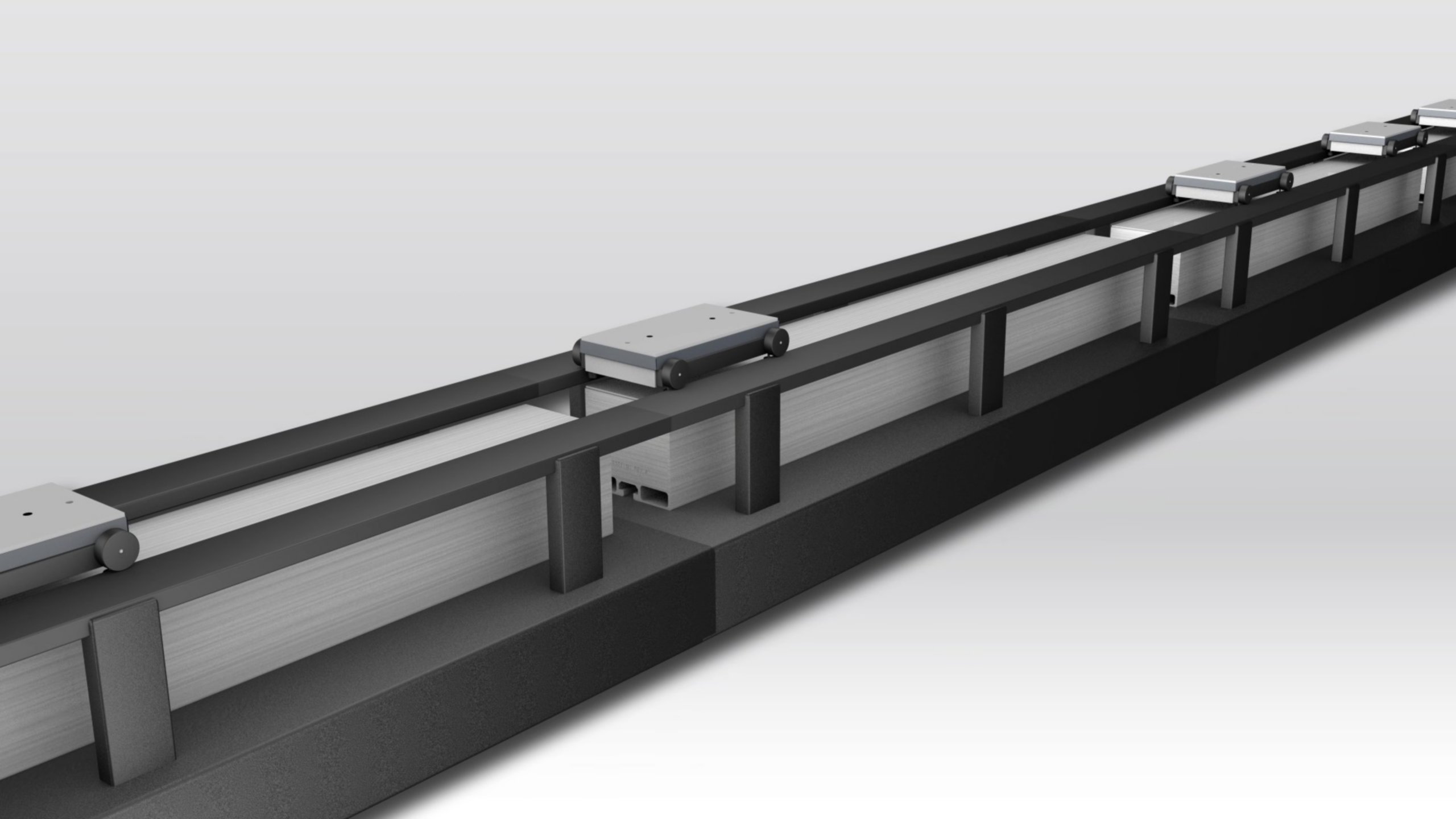

Las empresas emplean la ICT para mejorar la eficiencia y la producción, a la vez que transforman sus procesos. La ICT utiliza imanes en vez de engranajes mecánicos para controlar de manera precisa el movimiento con una propulsión sin fricción. Como los componentes no entran en contacto unos con otros ni se desgastan, el mantenimiento se reduce al mínimo. Esta reducción de fallos y de mantenimiento aumenta el tiempo productivo y el rendimiento.

La ICT transforma la capacidad del proceso puesto que le brinda mayor control. La ICT proporciona un control directo de la posición, la velocidad y la aceleración de los productos, mientars que los mecanismos de traslado tradicionales influyen de manera indirecta en el producto a la vez que controlan directamente el transportador. Esto hace posibles características como la prevención de colisiones automática, el movimiento asíncrono, así como la programación de activar y olvidar. Nada de esto es posible con los mecanismos de traslado tradicionales. Estas capacidades le permiten redefinir lo que es posible y mejorar el flujo del proceso.

El traslado inteligente agrega valor al combinar diversas características en una sola plataforma para aumentar el rendimiento y la productividad frente al traslado tradicional. La tecnología de motor lineal impulsa la plataforma de la tecnología de carrito independiente MagneMotion . El resultado es un servosistema que le permite el control, la posición programable, la velocidad y la aceleración de cada producto en forma individual, y que es muy flexible en lo que respecta a la escalabilidad y a los flujos de procesos. De esta manera, es posible lograr las operaciones rápidas, adaptables y personalizadas que exige el mercado.

En el ensamblaje de vehículos eléctricos y baterías, la ICT constituye un elemento esencial de su nuevo flujo de trabajo de la fábrica. Ya sea en la fabricación y el ensamblaje del tren propulsor, la fabricación y el ensamblaje de motores eléctricos, la fabricación de celdas de batería o el transporte dentro de la planta, la ICT ofrece ventajas prácticas ya que emplea un ambiente controlado por carritos en un ambiente controlado por estaciones. ¿Pero cómo la ICT resuelve las necesidades actuales de escalado e innovación?

Mayor rendimiento y menos tiempo improductivo

La constante necesidad de hacer más con menos se puede resolver con la fabricación inteligente. Se requieren mejoras continuas de la capacidad de fabricación para mantener la rentabilidad y mejorar los equipos ineficientes. Los fabricantes deben mantener su flexibilidad, y para maximizar el retorno de la inversión (ROI), muchas empresas están desarrollando fábricas inteligentes.

Con una entrega de materiales más rápida, la ICT puede optimizar el proceso de fabricación para que funcione con mayor eficiencia. Un aspecto clave es la fabricación flexible. La ICT se construye de manera modular, lo cual permite escalar desde la producción semiautomática hasta la producción completamente automática. Cuando se necesitan estaciones adicionales, se pueden conectar fácilmente los nuevos motores a la línea existente, con un tiempo improductivo mínimo.

Esta composición le permite “configurar y olvidar” el control asíncrono de los productos. Usted puede eliminar los cuellos de botella y los búferes, mejorar el uso de los activos de las máquinas y centrarse en tareas de valor agregado en vez de mover los componentes de una estación a otra.

Integración simplificada

De la misma manera en que las empresas automotrices desean eliminar las barreras a la eficiencia en la planta, también intentan eliminarlas en sus iniciativas de ingeniería digital. El software de gemelo digital Emulate3D es la solución. El software Emulate3D™ permite a los fabricantes centrarse en el proceso de producción sin considerar los detalles de traslado. Conecte la línea transportadora al software para generar automáticamente el código PLC, lo cual permite que los ingenieros prueben y validen el rendimiento en un entorno virtual. La posibilidad de emplear la puesta en marcha virtual reduce las tareas de desarrollo y contribuye a lograr el arranque de la producción muchísimo más rápido.

Los ahorros operacionales sostenidos en su producción de vehículos eléctricos y baterías comienzan por la reducción de dimensiones ofrecida por la ICT. Esto da más espacio para las tareas de valor agregado, permitiendo así espacio adicional para el crecimiento futuro. La velocidad más alta mejora la eficiencia de otros equipos de procesos, lo cual resulta en menos estaciones de procesos en la planta de producción para crear un sistema realmente eficaz en cuanto a costos. Y las dimensiones reducidas disminuyen a su vez el espacio necesario para un entorno de sala limpia.

En el ambiente de fabricación, cuanto más funcione el sistema, más dinero ganarán los fabricantes. La capacidad de eliminar todas las piezas que se desgastan, las piezas móviles, la grasa y la contaminación brinda una gran ventaja a los fabricantes de vehículos eléctricos y baterías. Además, gracias a la modularidad, es posible ampliar esta capacidad de manera económica.