Como integrador de sistemas, Bastian Solutions busca tecnologías líderes en equipos de manejo de materiales y sistemas de información, combinadas con estrategias operacionales de eficacia comprobada. Nuestros expertos combinan las capacidades de los sistemas escalables de manejo de materiales, un software innovador y una ingeniería de automatización personalizada para ofrecer soluciones completas y únicas. Nuestra meta es utilizar estas herramientas para ayudar a las empresas en un amplio espectro de segmentos industriales a convertirse en líderes en sus industrias.

- Procesos manuales

- Error humano

- Ineficiencias operacionales

- Movimiento excesivo del operador

- Disponibilidad de personal

- Sistema automatizado de transportadores y módulos de recogida

- Controladores lógicos programables

- Módulos de E/S

- Sensores

- Variadores de frecuencia

- Emulate3D™

- Emulación de controladores FactoryTalk® Logix Echo

- Resuelva problemas mecánicos y del sistema de control antes de la instalación

- Se redujo el tiempo total del proyecto en un 18%

- Se redujo en cinco semanas el tiempo dedicado a las pruebas de aceptación final

- Se redujo el tiempo de lanzamiento al mercado por parte del cliente

Aunque el reciente auge de la construcción de nuevos almacenes ha disminuido un poco, se espera que el uso de la automatización en los almacenes continúe creciendo en los próximos cinco años. En la actualidad, solo alrededor de un 20% de los almacenes y centros de distribución han implementado equipos y tecnologías de automatización. Muchos expertos de la industria consideran que el almacenamiento y la distribución son la próxima gran oportunidad para que las empresas usen la transformación digital con el fin de lograr una ventaja competitiva.

Reto

Los procesos manuales producen errores e ineficiencias

“Muchos de los almacenes en los que trabajamos no cuentan con mucha automatización. Por lo general, estas empresas emplean procesos manuales propensos a errores humanos y problemas de eficiencia”, indicó Cameron McGugan, ingeniero de controles de Bastian Solutions. “La automatización permite que los almacenes funcionen de manera más eficiente y eficaz mediante la agilización de los procesos, la optimización de la gestión del inventario y el aumento de la exactitud y la velocidad”.

Bastian Solutions diseña y entrega sistemas de manejo de materiales de primer nivel que ayudan a mejorar las operaciones de almacenamiento, distribución y fabricación. Ellos atienden varias industrias, entre las que se incluyen los sectores de ventas minoristas y der venta de ropa.

En 2023, los contrató una marca global en el mundo de la moda de alta categoría con el fin de implementar un nuevo sistema de almacén para un centro de distribución de 300,000 pies cuadrados en el sur de Estados Unidos. La instalación se construyó a principios de la década de los 2000 y se amplió varios años después.

“Anteriormente tenían estanterías tradicionales con personas que recogían los productos y los colocaban en carritos. Esta configuración obligaba a numerosos desplazamientos, ya que las personas debían ir a cada estantería para recoger cada artículo”, explicó McGugan. “Nuestro cliente quería reducir los problemas de eficiencia del sistema y añadir un transportador que redujera la necesidad de desplazamiento del operador”.

Solución

Modelo de sistema de prueba con emulación

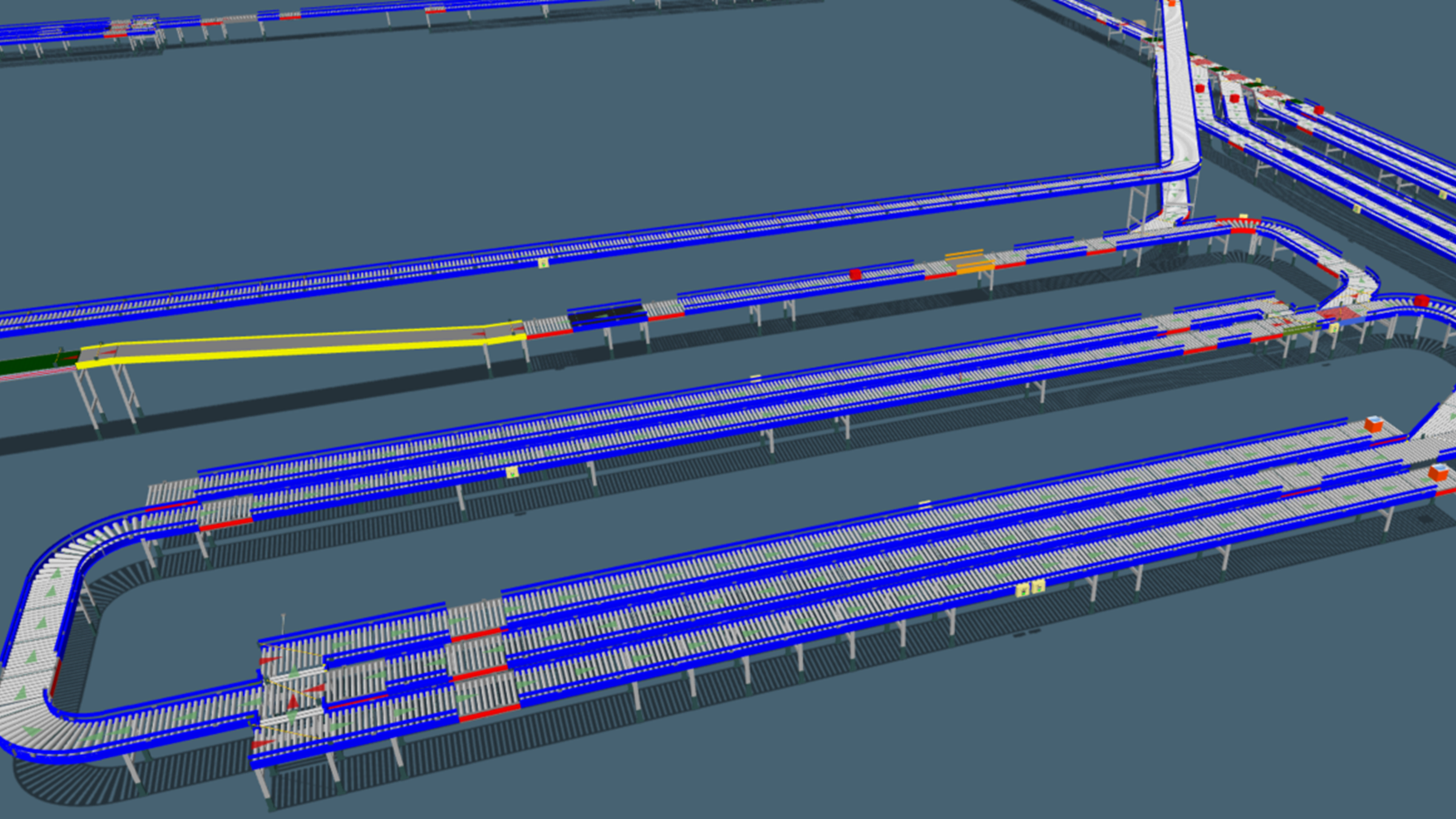

El cliente había conceptualizado un sistema con una serie de módulos de recogida, compuesto de unas versátiles estructuras de estanterías empleadas para almacenar el inventario y recoger artículos para satisfacer los pedidos.

“Lo diseñamos de manera que los módulos de recogida salieran del transportador”, explicó McGugan. “Las cajas avanzan por la línea y posteriormente se transfieren a un carril lateral donde un operador toma la caja, pasa por las estanterías, coloca los artículos necesarios en la caja y seguidamente vuelve a colocar la caja en la línea para su envío”.

El sistema incluye controladores lógicos programables de Allen‑Bradley®, módulos de E/S, sensores fotoeléctricos y de proximidad, y variadores de frecuencia.

Bastian también usó el software de gemelo digital Emulate3D™ de Rockwell Automation para probar el sistema antes de instalarlo y ponerlo en marcha. Un gemelo digital es más que un modelo visual. Es una representación dinámica de una máquina o sistema que se comporta y responde a las condiciones como lo haría en una operación en el mundo real.

Resuelva los problemas antes de la instalación en planta

“Hemos usado el software de gemelo digital Emulate3D™ durante aproximadamente tres años. Nos permite depurar completamente nuestro código antes de que lleguemos a las instalaciones”, señaló McGugan. “Muchas veces, los proyectos se retrasan por problemas con los proveedores o dificultades en la instalación mecánica o eléctrica. Mediante la emulación, podemos ajustar la programación del sistema y resolver problemas antes de la instalación, lo que reduce el riesgo y acelera la puesta en marcha”.

Como miembro de la PartnerNetwork™ de Rockwell Automation desde hace mucho tiempo, Bastian es líder en el uso de tecnologías innovadoras para resolver las necesidades de los clientes.

“Hicimos la emulación de todo el proyecto asignándolo todo directamente a las E/S sin procesar dentro del modelo”, explicó McGugan. “Mediante la emulación podemos verificar todo el programa: asignación de entradas, asignación de salidas y toda la lógica subyacente. Pudimos probar el código y resolver problemas a fondo antes de la fecha de puesta en marcha”.

Resultado

Reducir el tiempo de puesta en marcha, los costos de instalación y el tiempo de lanzamiento al mercado

Uno de los problemas que Bastian pudo descubrir y resolver fue un problema de tolerancia mecánica.

“Había un área en la que si se usaban cajas ligeramente más grandes, se podía producir un atasco mecánico”, agregó McGugan. “Con el módulo de física de Emulate3D, pudimos identificar el lugar donde se podía producir el atasco, y corregimos el problema desplazando esa sección unos pocos pies”.

En general, al usar la tecnología de emulación Bastian pudo reducir el tiempo total del proyecto en un 18%, lo que incluyó adelantar la puesta en marcha en planta unas cinco semanas. Para el cliente, el tiempo ahorrado significó una reducción de los costos del proyecto y de la instalación, y un menor tiempo de lanzamiento al mercado. Actualmente, Bastian está en conversaciones con el cliente sobre cómo ayudar con las necesidades de automatización en otros almacenes.

La emulación como práctica estándar

“Estamos satisfechos de ver algunos beneficios obvios como poder concluir la instalación antes de lo previsto y ofrecer un producto de mayor calidad con menos problemas porque probamos el modelo por adelantado con Emulate3D”, explicó McGugan. “Tras el éxito de este proyecto, queremos usar la emulación en proyectos futuros. Hemos ampliado nuestros equipos de trabajo en el área de emulación para poder obtener modelos con mayor rapidez y disponer de más tiempo para probar los modelos”.

Para facilitar a esos equipos el uso de Emulate3D, Rockwell Automation colabora con Bastian para crear un catálogo de bloques modulares estándar y reutilizables dentro del software.

Publicado 28 de agosto de 2024