Wie digitale Zwillinge die Lebenszyklus-Gleichung verändern

Mit der Weiterentwicklung der Software für dynamische digitale Zwillinge wenden sich Hersteller von Legacy-Getriebefertigung und neuen Elektrofahrzeugantrieben der virtuellen Welt zu, um Antworten zu finden und den Fertigungslebenszyklus besser zu verwalten.

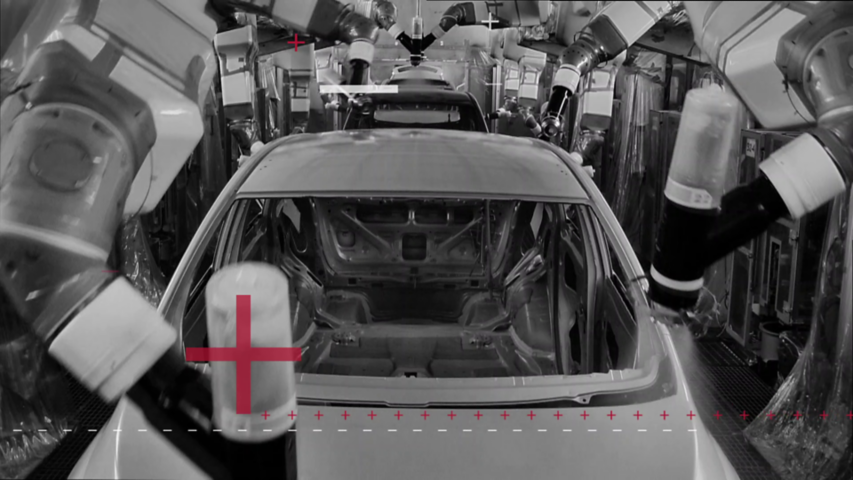

Ein digitaler Zwilling ist ein digitales Modell des physischen Fertigungssystems, das durch direkte Verbindung mit CAD- und PLM-Systemen sowie der betrieblichen Logik des Systems erstellt wird. Das Ergebnis ist eine virtuelle, genaue Darstellung der Fertigungsstraße, die ein echtes Steuerungssystem verwendet.

Mit einem digitalen Zwilling können Sie das Design einer Getriebefertigung- oder Antriebsstraße in der virtuellen Welt prototypisieren – und Leistung testen, entstören und verifizieren, bevor Sie sie bauen oder in Betrieb nehmen.

Anschließend wird die Linie während des gesamten Lebenszyklus des Systems emuliert, um die Leistung zu modellieren und neue Produkte und Konfigurationen zu testen. Bedenken Sie, dass digitale Zwillinge Nutzungsdaten nutzen, die von Sensoren und Automatisierung in der physischen Welt erfasst werden, um ein ganzheitliches Bild zu liefern, das Aufschluss über den aktuellen Betrieb und mögliche Engpässe gibt.

Geringeres Risiko bei der Einführung neuer Technologien durch bessere Entscheidungsfindung

Kurz gesagt: Dynamische digitale Zwillinge helfen Ihnen, die mit Innovationen verbundenen Risiken zu verringern, indem sie die Auswirkungen von Steuerungssystem-Designentscheidungen klar aufzeigen.

Digitale Zwillinge ermöglichen es Herstellern von Elektrofahrzeugantrieben und Batterie-Modulen/-Packs, den Fertigungslebenszyklus auf neue Weise zu gestalten – und eine wirklich agile Umgebung zu schaffen, die mit den technologischen und Marktanforderungen Schritt hält.

Erfahren Sie mehr darüber, wie Rockwell Automation dynamische digitale Zwillingslösungen Ihnen helfen können, einen agileren Fertigungsprozess zu realisieren.

Und entdecken Sie weitere Möglichkeiten, wie wir Hersteller von Elektrofahrzeugen dabei unterstützen, den Wettlauf um den Markt zu gewinnen.