Um im gesamten Unternehmen Autonomie zu erreichen, sind Fähigkeiten erforderlich, die das gesamte Intelligenzspektrum von der Beobachtung und Ableitung bis hin zur Entscheidungsfindung und Umsetzung abdecken. Diese Fähigkeiten sind für alle Betriebsbereiche relevant, einschließlich Produktdesign, Fertigung, Lieferkette, Vertrieb, Direktvertrieb und Bedarfsprognosen.

Insbesondere der Fertigungsbetrieb konnte Fortschritte durch Model Predictive Control (MPC) verzeichnen, das kontinuierlich Echtzeit- und Prognosedaten analysiert, um die Prozesssteuerung innerhalb definierter Einschränkungen zu optimieren. Während MPC ein hervorragendes Beispiel für den Fertigungsbereich darstellt, erfordert eine breitere Autonomie, dass ähnliche intelligente Systeme unternehmensweit implementiert werden.

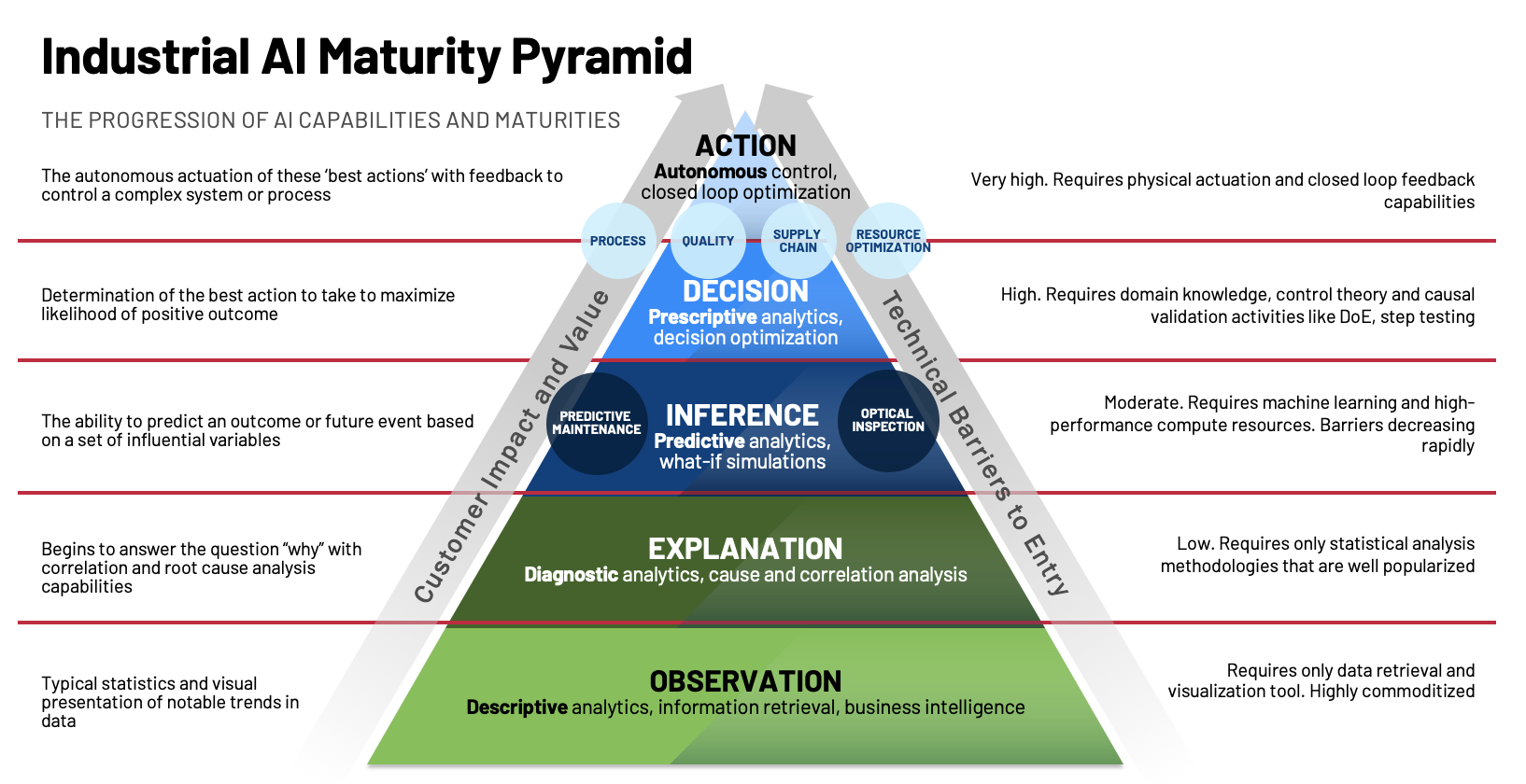

Dieser Weg wird in der Reifegrad-Pyramide für industrielle KI dargestellt, die einen Fortschritt von der grundlegenden Datenintegration und -visualisierung bis hin zu vorausschauenden Analysen, präskriptiver Entscheidungsfindung und schließlich autonomen Abläufen skizziert. Während Organisationen diese Pyramide erklimmen, implementieren sie maschinelles Lernen, Echtzeitautomatisierung und selbstlernende Systeme. Jede Phase erfordert nicht nur technologische Upgrades, sondern auch kulturelle und strukturelle Veränderungen.

Anlagenüberwachung

Ursachen für Ausfallzeiten finden

Wenn man die Reifegrad-Pyramide für industrielle KI betrachtet, stellt die Anlagenüberwachung einen Einstiegs- und Übergangspunkt von der Beobachtung hin zur Erklärung dar. Sie ist ein hervorragendes Beispiel dafür, wie technologische Veränderungen die Einsatzbereiche in unterschiedliche Ebenen der Pyramide verschoben haben. Eine effektive Anlagenüberwachung ist entscheidend, um die betriebliche Effizienz zu erhalten und Ausfallzeiten zu minimieren. Durch ein besseres Verständnis von Sensordatentrends, Alarmen und dem Kontext von Instandhaltungsaufträgen können Unternehmen die Ursachen von Ausfällen schnell identifizieren und durch Engineering-Analysen beheben.

Darüber hinaus ermöglicht der Vergleich der Zuverlässigkeit und Leistung ähnlicher Anlagen über mehrere Standorte hinweg eine fundiertere Entscheidungsfindung und eine optimierte Anlagenauslastung. Dieser Ansatz hilft nicht nur, unerwartete Ausfälle zu vermeiden, sondern stellt auch sicher, dass Instandhaltungsmaßnahmen proaktiv geplant werden. Dadurch verlängert sich die Lebensdauer der Anlagen und die Betriebskosten werden gesenkt.

Qualitätskontrolle

Vorhersagen, wann Qualitätsprobleme wahrscheinlich auftreten

Das Erreichen der Inferenzebene der Pyramide umfasst in der Regel Fähigkeiten wie Qualitätskontrolle, adaptive Fertigung oder vorausschauende Wartung. Die Aufrechterhaltung einer hohen Produktqualität ist für die Kundenzufriedenheit und die Konformität mit Vorschriften unerlässlich. KI kann Abweichungen erkennen und Korrekturen vorschlagen, die die Produktqualität beeinflussen, den Überprüfungsprozess automatisieren und vorhersagen, wann Qualitätsprobleme auftreten könnten. Durch die Überwachung der Qualität eingehender Materialien können Unternehmen das Risiko von Fehlern verringern.

Ein bemerkenswertes Beispiel ist unsere eigene Anwendung in unserer Fertigungsanlage in Twinsburg, das sich auf die elektronische Montage konzentriert. Hier gibt die industrielle KI Warnungen für potenzielle Fehler aus, sodass die Teams proaktiv handeln können. Zwar führt das System die Änderungen nicht selbst durch, doch es verbessert den Entscheidungsprozess erheblich. Die Fähigkeit, Qualitätsprobleme vorherzusagen und zu beheben, bevor sie eskalieren, stellt sicher, dass die Produkte strenge Qualitätsstandards erfüllen, Ausschuss reduziert und die Gesamteffizienz verbessert wird.

Adaptive Fertigung

Änderung der unterstützenden Ressourcen rund um die Produktionslinie

Adaptive Fertigung nutzt Echtzeitdaten, um Produktionspläne anzupassen, Ressourcen zu verschieben und schnell auf Nachfrageänderungen zu reagieren. KI analysiert Produktions- und Marktbedingungen, um Zeitpläne, Anlagen und Arbeitsabläufe in Echtzeit autonom anzupassen.

Auch wenn dieser Ansatz nicht direkt verändert, was in der Produktionslinie passiert, unterstützt er die Ressourcen um die Linie herum. Dieses Konzept ist besonders in Szenarien relevant, in denen die Produktion basierend auf nachgelagertem Feedback angepasst werden muss, um eine optimale Effizienz und Reaktionsfähigkeit zu gewährleisten. Wird beispielsweise eine Verlangsamung in einem späteren Produktionsschritt festgestellt, können entsprechende Signale an frühere Prozessstufen gesendet werden, um Produktionsraten rechtzeitig anzupassen, Engpässe zu vermeiden und einen reibungslosen Ablauf sicherzustellen.

Es ist wichtig zu betonen, dass hier die unterstützenden Ressourcen der Produktion gesteuert werden – und genau hier beginnt Ihre autonome Fertigung.

Vorausschauende Wartung

Entscheidungen für Reparaturen automatisieren

Vorausschauende Wartung ist ein proaktiver Ansatz zur Planung von Instandhaltungsmaßnahmen, der die Anlagenauslastung verbessert und Kosten senkt. Dabei analysiert KI historische Daten und aktuelle Zustandsinformationen von Anlagen, erkennt Muster und erstellt Vorhersagen. So lassen sich Wartungspläne weiter optimieren und Entscheidungen über Reparaturen automatisieren. Obwohl KI die Reparaturen nicht selbst durchführt, trägt sie jedoch entscheidend dazu bei, ungeplante Ausfallzeiten und damit verbundene Kosten zu minimieren.

Dieser Ansatz ähnelt dem frühen Auslösen von Warnmeldungen, die das Team darauf hinweisen, dass ein Fehler auftreten könnte, sodass präventive Maßnahmen eingeleitet werden können. Durch das vorausschauende Erkennen von Instandhaltungsbedarf lassen sich kostspielige Unterbrechungen vermeiden und die Nutzungsdauer von Anlagen verlängern, was letztlich zu einem effizienteren und zuverlässigeren Betrieb führt.

Jede Organisation verfügt über eine Instandhaltungsabteilung, die sich jeweils in unterschiedlichen Reifegraden befindet. Bei der Einführung fortschrittlicher Lösungen stehen jedoch viele Unternehmen vor Herausforderungen in Bezug auf Fachkräfte, Bindung von Fachkräften und kontinuierliche Weiterbildung. Mit den Fortschritten in Edge Computing und Datenanalyse besteht heute jedoch die Möglichkeit, Innovationen direkt in intelligente Geräte zu integrieren, etwa durch maschinelles Lernen.

Die vorausschauende Wartung bietet hier eine umfassende Lösung. Hardware, Software und Services werden nahtlos zu einem Gesamtsystem zusammengeführt und markieren die nächste Evolutionsstufe der Zustandsüberwachungstechnologie.

Prozessoptimierung

Variablen erkennen und Kurs korrigieren

Wie bereits erwähnt, ist eine häufige Anwendung von Industriedaten und KI bei unseren Industriekunden der Einsatz im Bereich der modellprädiktiven Regelung (Model Predictive Control, MPC). Durch die Nutzung dieser Technologien können Unternehmen bessere, schnellere und fundiertere Entscheidungen treffen – und damit KI-Fähigkeiten erschließen, in die Entscheidungsebene der Pyramide aufsteigen und den Weg zu autonomen Abläufen ebnen.

Detaillierte Einblicke in Produktionsprozesse ermöglichen die Erkennung und Lösung von Ineffizienzen. MPC erlaubt es, spezifische Abläufe innerhalb einer Anlage zu modellieren, Sollwerte innerhalb einer SPS (speicherprogrammierbare Steuerung) zu verwalten und mithilfe von Datenanalyse in Echtzeit Kurskorrekturen vorzunehmen. MPC-Systeme schaffen eine Rückführungsschleife, die Produktionsparameter kontinuierlich anpasst, um eine optimale Leistung auch bei sich ändernden Bedingungen aufrechtzuerhalten.

Mit MPC lesen Unternehmen nicht nur Daten aus verschiedenen Sensoren entlang der Produktionslinie und aus der SPS, die die Produktion steuert, sondern schreiben gleichzeitig auch Befehle zurück an die SPS, um die Liniengeschwindigkeit bei Bedarf anzupassen.

Fazit

Die Integration industrieller Daten und KI verändert den Betrieb in verschiedenen Bereichen, von der Anlagenüberwachung bis hin zur vorausschauenden Wartung. Durch die Nutzung industrieller KI-Funktionen können Unternehmen bessere, schnellere und fundiertere Entscheidungen treffen und sich Schritt für Schritt autonomen Betriebsabläufen annähern. Mit der Weiterentwicklung der Technologie rückt die Vision eines vollständig autonomen Betriebs immer näher und verspricht eine Zukunft mit höherer Effizienz, Zuverlässigkeit und Anpassungsfähigkeit.

Der Weg zum autonomen Betrieb erfolgt in kleinen Schritten, die Unternehmen näher an einen Zustand bringen, in dem Systeme die jeweiligen Prozesse eigenständig steuern und optimieren können und damit nachhaltiges Wachstum und Resilienz in einem wettbewerbsintensiven Markt sicherstellen.

Bei diesem Anwenderbericht handelt es sich um eine reproduzierte Version; das Original ist auf der Kalypso-Website verfügbar. Klicken Sie hier, um die Originalversion aufzurufen.