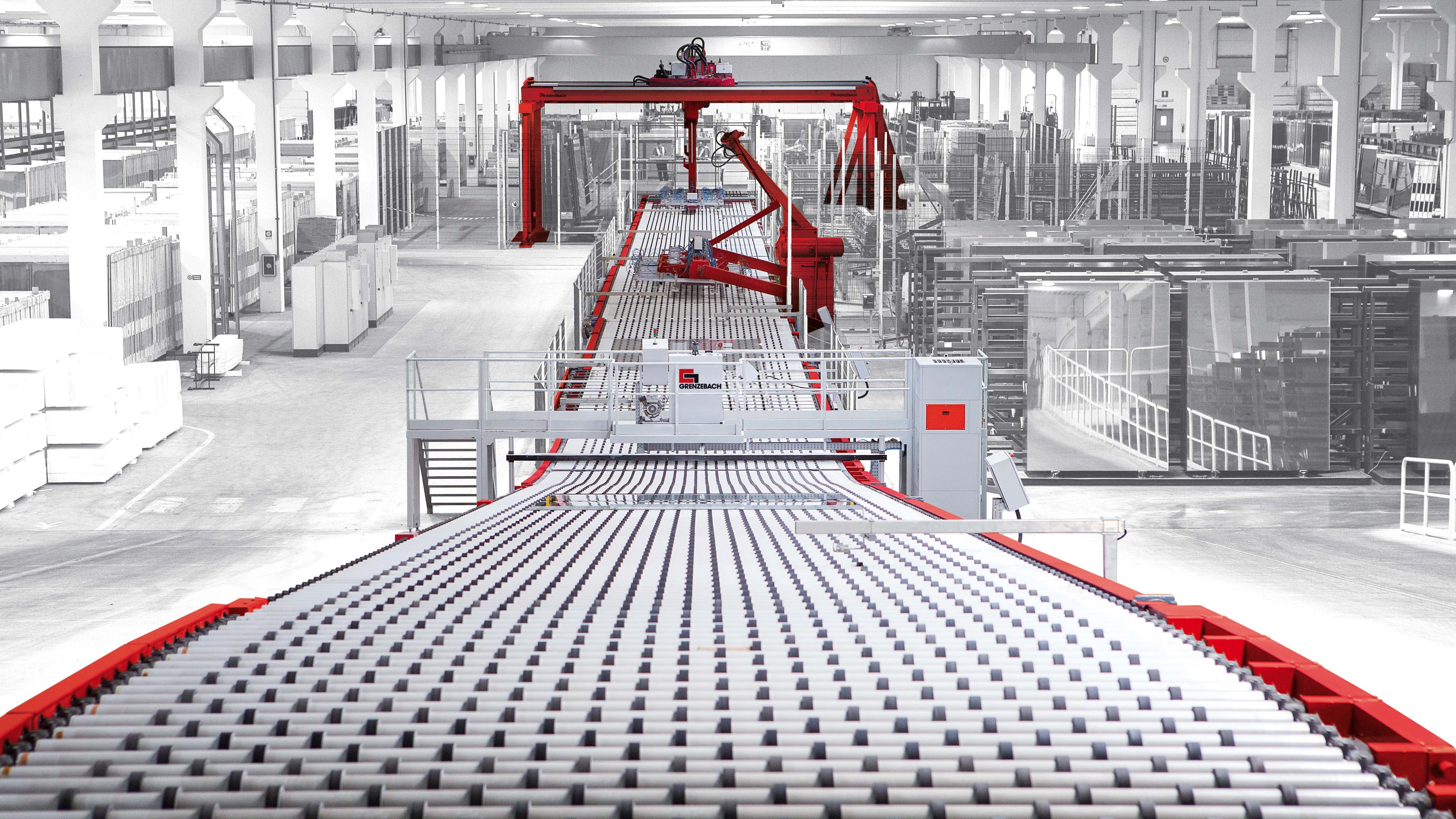

Der Automatisierungsspezialist Grenzebach arbeitet daran, dass Anlagen für die Glas- und Gipsplattenproduktion ihre Produktionsparameter wann immer es möglich ist selbst nachjustieren, um Anwender zu entlasten. Mit Emulate3D testet das Unternehmen diese Software und hat eine virtuelle Umgebung für Neuentwicklungen.

Glasproduktion reagiert sehr empfindlich auf Parameteränderungen. Daher suchte Grenzebach nach einer Möglichkeit, Produktionsmaschinen so zu konfigurieren, dass Kunden diese Parameter automatisch kontrollieren können.

Es wurde eine Lösung von Rockwell Automation installiert, die Folgendes umfasste:

- Emulate3D, eine virtuelle 3D-Test- und Simulationssoftware

- Die Risiken, die mit F&E und Prototyping verbunden sind, werden deutlich gesenkt.

- Die Anlage kann in einer virtuellen Umgebung analysiert und optimiert werden, bevor mit der Fertigung begonnen wird.

- Virtual-Reality-Tools können für den Verkauf, die Designverifizierung und den Betrieb verwendet werden.

- Virtuelle Prototypen können mit Betriebsdaten gespeist werden, um zukünftige Entwicklung zu verbessern und effizienter zu machen.

- Anwender können Maschinen einfacher für neue Aufträge konfigurieren.

- Produktionsdaten und KI werden genutzt, um Prozesse in Echtzeit zu optimieren.

- Digitale Zwillinge können mit der speicherprogrammierbaren Steuerung (SPS) mehrerer Hersteller gekoppelt werden, um während der Entwicklung digitale Tests durchzuführen.

- Virtualisierung ermöglicht es Unternehmen, schneller und effizienter auf Marktveränderungen zu reagieren

Alle Maschinenbauer wünschen sich, dass ihre Kunden Maschinen so effizient und produktiv wie möglich betreiben können. Und das von Anfang an. Es geht unter anderem darum, Anlauf- und Umrüstzeiten kurz zu halten. Wer diese Arbeit in den digitalen Raum verlegt, kann Maschinen schneller auf neue Serien einstellen und allein damit die zu produzierende Stückzahlen steigern. Der Automatisierungsspezialist Grenzebach mit Hauptsitz im bayrischen Hamlar, Asbach-Bäumenheim bei Donauwörth hat sich auf den Weg gemacht, um dies zu ermöglichen.

Ausgangssituation

Grenzebach ist ein weltweit agierender Anlagenbauer für die Glas- und Baustoffindustrie. Er fertigt seit den 1960er Jahren unter anderem Maschinen für die Produktion von Flachglas und zählt zu den Innovatoren dieses Verfahrens.

Glas entsteht in einem sehr anspruchsvollen, endlos-kontinuierlichen Prozess. Dieser ist so empfindlich, dass selbst kleine Parameterschwankungen die Qualität des Endprodukts stark beeinflussen. Deshalb verfolgt Grenzebach das Ziel, seinen Kunden optimal eingestellte Maschinen zu liefern, die sich, wenn es möglich ist, selbst nachjustieren. Mit Emulate3D von Rockwell Automation testet, trainiert und validiert Grenzebach KI Systeme, nimmt sie quasi virtuell in Betrieb.

„Als Anlagenbauer für Floatglas wollen wir unsere Kunden unter anderem dabei unterstützen, die von uns gekauften Maschinen schneller auf neue Aufträge einstellen zu können. Damit beim Anfahren die Steuerungsparameter rasch ihre optimalen Werte annehmen und in der laufenden Produktion kontinuierlich nachjustiert werden, arbeiten wir an einem datenbasierten Service. Für die Entwicklung nutzen wir unter anderem Emulate3D und werden von Experten der Universität Augsburg und SimPlan unterstützt“, sagt Daniel Roßkopf, Data Scientist bei der Grenzebach Maschinenbau GmbH. Die SimPlan AG steht als führender Simulationsdienstleister Deutschlands mit Schulungen und Support zur Seite. Die Universität Augsburg hilft bei der Modellierung der Daten und unterstützt bei der Erstellung eines Modells, speziell im Bereich des Abkühlbereichs.

Lösungen

Emulate3D öffnet für Grenzebach neue Möglichkeiten, um Daten und KI sinnstiftend zu nutzen. „Grundsätzlich verfügt Emulate3D über alle Möglichkeiten, eine geplante Anlage in einem 3D-Modell zu simulieren und virtuell in Betrieb zu nehmen. Durch die Virtualisierung senken Anlagenbauer wie Grenzebach ihr Risiko deutlich, wenn sie Konzepte oder Prototypen für neue Maschinen entwickeln, oder neue Lösungen für bestehende Maschinen. Denn mit dem Einsatz von Emulate3D muss eine zu entwickelnde Anlage nicht mehr physikalisch gebaut werden, was Geld spart. Und weil die Anlage mit Virtual Reality dargestellt werden kann, lässt sich das Konzept intern oder im Vertriebsprozess sehr effektiv besprechen“, sagt Michael Maurer, Team Leader & Solution Consultant bei Rockwell Automation. Bei Grenzebach ist geplant, dass sich durch virtuelle Tests zukünftig Fragen klären lassen, noch bevor die ersten Anlagenteile hergestellt werden – was Vorteile für alle Seiten bringt.

Ergebinsse

Entsprechend des großen Potenzials einer visuellen und physikalischen Darstellung von Anlagen sieht Grenzebach auch nach einer Inbetriebnahme zahlreiche Services, die das Unternehmen mit Hilfe von Emulate3D und künstlicher Intelligenz anbieten kann. Hier arbeitet Grenzebach zusammen mit der Universität Augsburg daran, im Betrieb gesammelte Echtdaten in die virtuellen Modelle der Anlagen einfließen zu lassen, um das Serviceangebot für Kunden zu erweitern – beispielsweise bei der Planung und Qualitätssicherung.

„Wir forschen schon länger daran, wie man mit Daten die Produktion optimieren kann. Schon bald wird es sehr viele Einsatzbereiche geben. Gemeinsam mit Grenzebach realisieren wir bereits erste Projekte“, sagt Ludwig Vogt, wissenschaftlicher Mitarbeiter am Lehrstuhl für Produktionsinformatik der Universität Augsburg.

Mithilfe künstlicher Intelligenz möchte man in Zukunft mehrere Punkte angehen. Zunächst sollen die besten realen Produktionsparameter ermittelt und durch Simulation weiter optimiert werden. Durch maschinelles Lernen möchte man außerdem ermitteln, an welchen Produktionsparametern sich nahende Störfälle, Ausfälle und Qualitätseinbrüche erkennen lassen. Darauf aufbauend soll ein kontinuierliches, intelligentes Monitoring Qualitätsabweichung frühestmöglich signalisieren. Schließlich soll die Anlage – wann immer möglich – ihre Produktionsparameter selbst nachjustieren und so den Operator entlasten. Hierauf fokussiert sich Grenzebach aktuell. Und Emulate3D hilft dabei, die KI zu trainieren.

„Wir werden die digitalen Services schrittweise ausbauen“, kündigt Daniel Roßkopf von Grenzebach an. „Emulate3D bringt neben der Schnittstelle zu Rockwell-Produkten auch SPS-Schnittstellen zu anderen Anbietern mit. Diese Offenheit ist heute in der Produktion wichtig, denn in den Werkshallen werden Anlagen stetig vielfältiger.“ Bei Emulate3D lassen sich auch individuelle Schnittstellen implementieren. Grenzebach wird den digitalen Anlagen-Zwilling bei der Entwicklung in näherer Zukunft an jede vom Kunden gewünschte Steuerung anschließen und digital testen können.

Es geht heute und in Zukunft im steigenden globalen Wettbewerb darum, die Produktion immer effizienter zu gestalten, Qualität abzusichern, Ausschuss ebenso wie Umrüstzeiten zu minimieren. Computersimulationen eröffnen hier neue Wege. Nicht nur bei Grenzebach geht es darum, weiterhin seine Stellung als Vorreiter in der Branche zu erhalten – und schnell auf Marktentwicklungen reagieren zu können. Mit Simulationen kann zudem der Energieverbrauch gemessen und gesenkt werden – das ist wichtig für Nachhaltigkeit und als Reaktion auf die steigenden Energiekosten.

Veröffentlicht 9. Februar 2024