Inkrementeller Modernisierungsansatz

Hexcel wandte sich an EOSYS, einen Platin-Systemintegrator im Rockwell Automation PartnerNetwork™. Gemeinsam verfolgten Hexcel und EOSYS einen gezielten, schrittweisen Ansatz zur Modernisierung, bei dem jede Veränderung datenbasiert erfolgte und auf früheren Erfolgen aufbaute. Sie begannen damit, die Ursache der Geräteausfälle zu analysieren und schlugen eine Lösung mit Permanentmagnetmotoren vor – ein Ansatz, der sich bereits im Werk von Hexcel in Decatur, Alabama, bewährt hatte. Um den Übergang zu erleichtern, behielt EOSYS zunächst die Encoder bei, damit die Bediener von Hexcel sicher sein konnten, dass die Motoren ordnungsgemäß funktionieren.

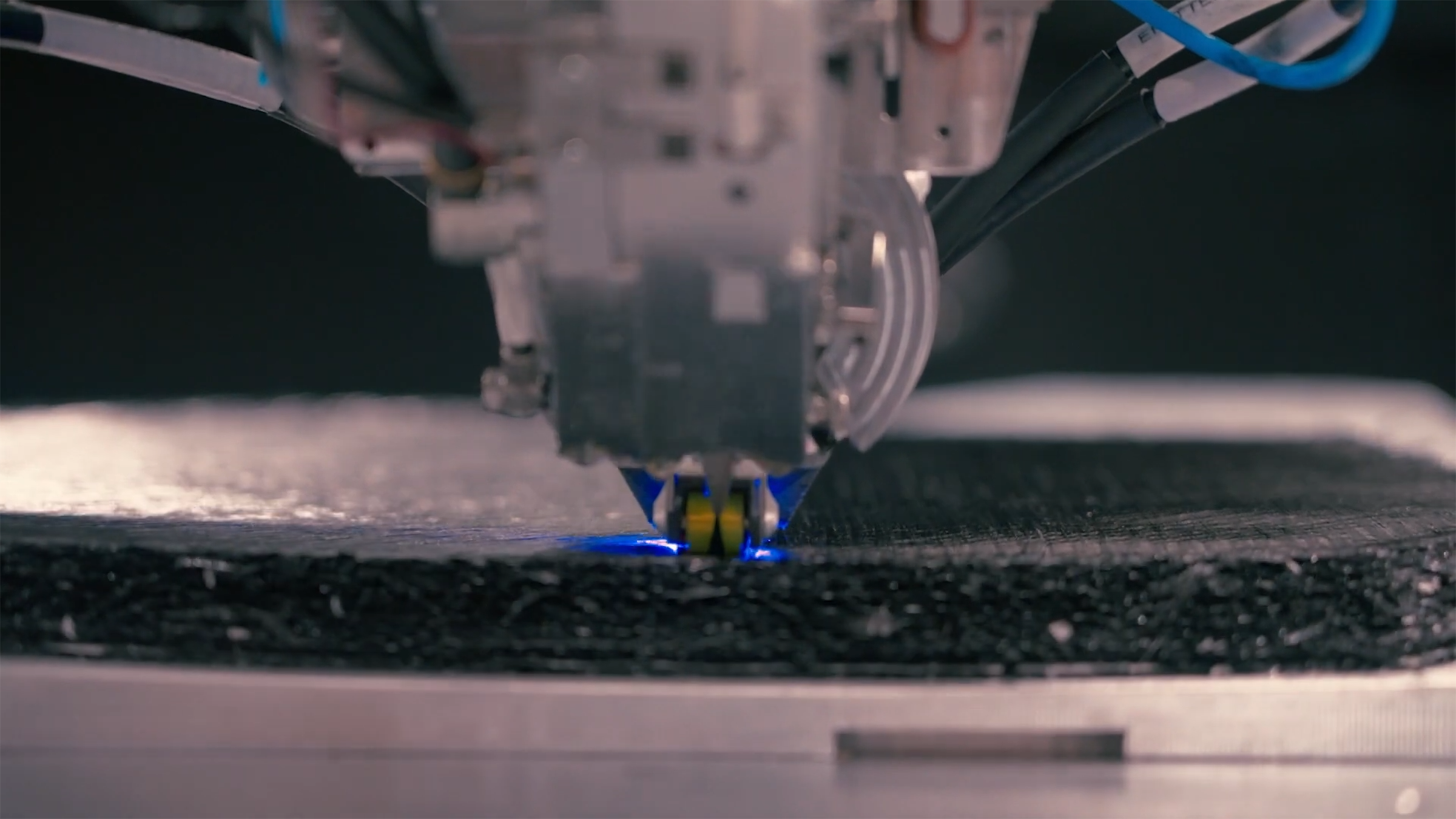

Die erste Phase des Projekts konzentrierte sich auf eine kleinere Fertigungsstraße in der Einrichtung von Hexcel in Salt Lake City. Diese 1976 installierte Linie enthielt ein Patchwork veralteter Technologien. Durch die Umstellung auf Frequenzumrichter und die Implementierung von Permanentmagnetmotoren konnten Hexcel und EOSYS eine schnelle und erfolgreiche Modernisierung erzielen.

Aufbauend auf diesem frühen Erfolg ging das Team zu einer komplexeren Linie mit 30 Motoren über. Diese größere Produktionslinie brachte neue Herausforderungen mit sich, darunter Probleme mit Überstrom und nicht standardisierte Motorspezifikationen. Um diese Probleme zu lösen, passten Hexcel und EOSYS ihr Konzept an und wechselten schließlich zu einem asynchronen Motorsystem mit offenem Regelkreis, das die Präzision gewährleistete, ohne dass Encoder erforderlich waren.

Durch stetige Optimierung ihrer Vorgehensweise und basierend auf den erzielten Erfolgen, dehnten Hexcel und EOSYS ihre Modernisierungsmaßnahmen auf zwei weitere Linien aus und integrierten dabei die gewonnenen Erfahrungen. Konkret wurden Steuerungssysteme von ControlNet auf EtherNet/IP™-Produkte umgestellt, um die Systemzuverlässigkeit und Kommunikationsprotokolle weiter zu verbessern. Darüber hinaus setzten sie PowerFlex® 755TS-Frequenzumrichter mit integriertem Ethernet/IP ein, wodurch Hexcel künftig von erweiterten Analysen, vorausschauender Wartung und Anomalieerkennung profitieren kann, um die Effizienz weiter zu steigern.

Mit Version 4.0 hatten Hexcel und EOSYS eine Lösung entwickelt, die so gut funktionierte, dass sie als standardisiertes Modernisierungsmodell etabliert und auf die übrigen Produktionslinien von Hexcel in Salt Lake City ausgeweitet wurde. Später wurde die Lösung von der französischen Einrichtung übernommen, mit Plänen für eine weitere Expansion nach Spanien.