Optimiertes Energiemanagement ist die Grundlage für nachhaltige Fertigung

Laut dem Weltwirtschaftsforum macht die Industrie 40 Prozent des weltweiten Energieverbrauchs und 30 Prozent der Treibhausgasemissionen aus. Energie ist einer der am schnellsten wachsenden Produktionskostenfaktoren, was die Notwendigkeit einer Effizienzsteigerung unterstreicht. Tatsächlich wird der weltweite Stromverbrauch bis 2050 voraussichtlich um über 300 % steigen[1].

Der zunehmende Druck, Nachhaltigkeitsziele und Netto-Null-Verpflichtungen einzuhalten sowie Industriebetriebe zu optimieren, um die Energieeffizienz zu verbessern und Kosten zu senken, unterstreicht die entscheidende Bedeutung der Überwachung und des Energiemanagements dieser Kosten.

Ein besseres Bewusstsein für den Energieverbrauch ist die Grundlage für jedes strategische Energiemanagement-Programm – es hilft einer Organisation zu verstehen, wo, wann und wie sie Energie verbraucht, um den notwendigen Umfang ihrer Energiesparbemühungen festzulegen und wichtige Kennzahlen zu definieren.

Vorteile der nachhaltigen Fertigung

- Verbesserter Markenruf

- Reduzierung des Material- und Energieverbrauchs

- Ermöglicht den Eintritt in zunehmend regulierte Märkte

- Verbesserte Unternehmenskultur und Mitarbeiterengagement

- Steigerung von Umsatz und Geschäftserfolg durch Recyclingprogramme

Energiemanagement-Praktiken umfassen die aktive Überwachung und Steuerung des Energieverbrauchs in Ihren Fertigungsprozessen.

Welche Energiemanagement-Probleme wollen wir lösen?

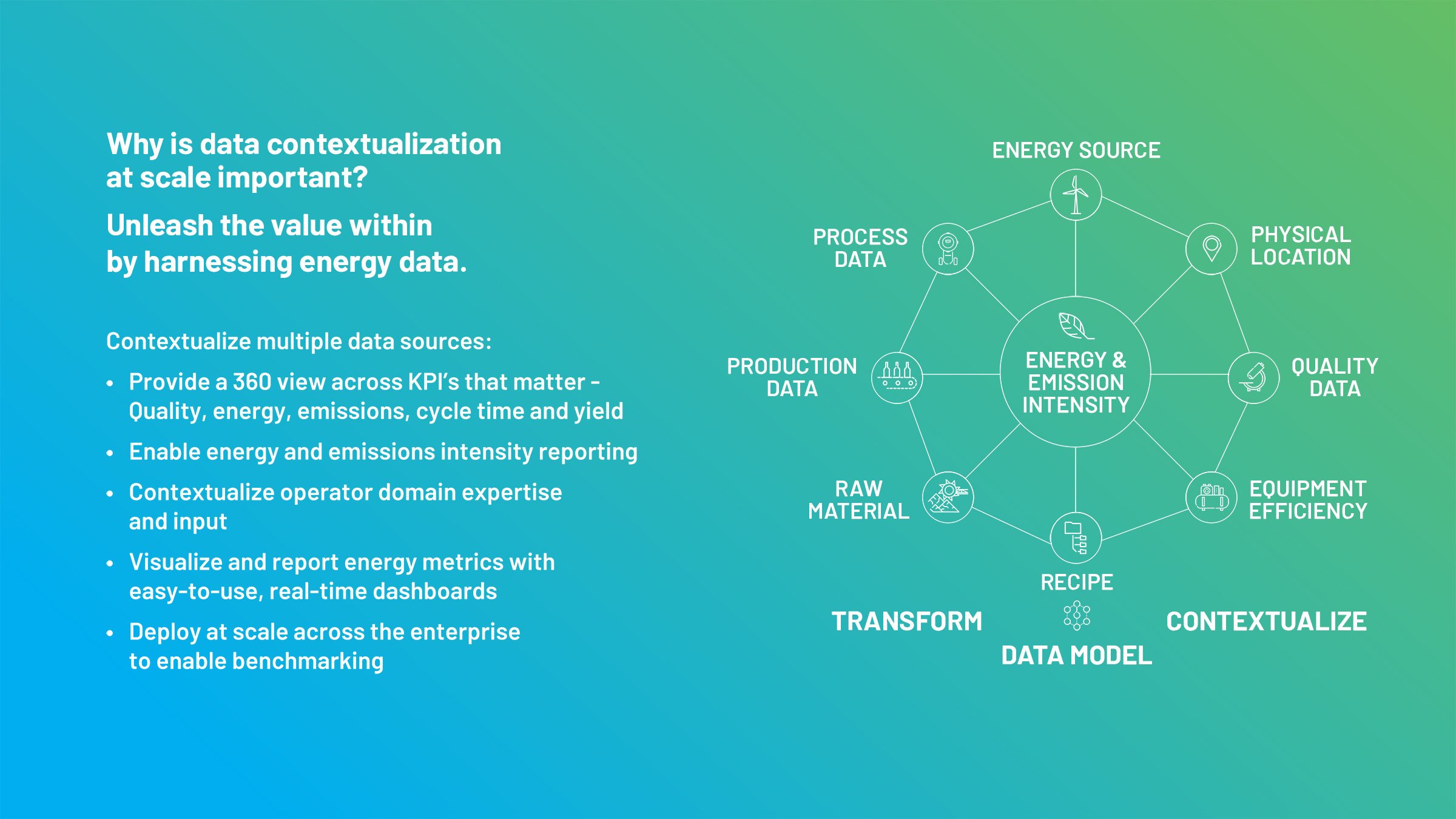

Die Erfassung von Energie-Leistungskennzahlen aus industriellen Anlagen ist schwierig, da den Daten der Kontext der Betriebstechnik (OT) fehlt – hinsichtlich Zeit, Quelle, Typ und Beziehung zum Betriebszustand anderer Fertigungskomponenten. Ohne OT-Kontext sind die meisten Industriedaten unstrukturiert und werden zu unterschiedlichen Zeitpunkten erfasst, was die Organisation, Verwaltung und Gewinnung aussagekräftiger Erkenntnisse erschwert. Was Hersteller wissen wollen:

- Wie viel Energie wird für die Herstellung dieses Produkts verbraucht?

- Welche Prozesse sind besonders energieintensiv?

- Wie vermeiden wir kostspielige Energiebedarfskosten?

- Wie erreichen wir Betriebszeit und senken die Energiekosten?

- Wie erhöhen wir den Durchsatz und senken gleichzeitig den Energieverbrauch?

- Wie schaffen wir eine energieeffizientere Maschine?

Häufige Herausforderungen für Kunden

Zu den häufigsten Herausforderungen für Hersteller gehören Umwelt, Soziales und Unternehmensführung (ESG). Diese drei Faktoren sind entscheidend, wenn es darum geht, die Nachhaltigkeit und die ethischen Auswirkungen eines Unternehmens zu messen, und sie gewinnen für sozial verantwortliche Investoren bei der Entscheidung, in ein Unternehmen zu investieren, zunehmend an Bedeutung.

Die erste Herausforderung betrifft die sich ständig weiterentwickelnden Vorschriften sowie die Komplexität der Berichtsstandards, da es mehrere Berichtsrahmenwerke und -standards gibt, aus denen man wählen kann. Die erste Herausforderung wirkt sich auf die zweite aus – weil es schwierig ist, ESG-Ziele zu definieren, zu messen und zu berichten, ist es auch schwierig, sie zu erreichen. Die Internationale Energieagentur (IEA) schätzt, dass mehr als die Hälfte der Emissionsminderungen bis 2050 allein durch Maßnahmen zur Steigerung der Energieeffizienz erreicht werden könnte. Wasser und Abfall sind ebenfalls wichtige Anliegen. Beim Abfall geht es sowohl um Materialeffizienz im Betrieb als auch um Kreislauffähigkeit im Produktdesign.

Im Jahr 2020 führte Rockwell Automation eine Wesentlichkeitsbeurteilung durch einen externen Berater durch. Basierend auf den Belegen für Auswirkungen, Risiken und Chancen, die durch Interviews mit Interessengruppen und Quellen bereitgestellt wurden, ordnete Rockwell Automation die relative Priorität der Themen für externe Interessengruppen zu.

Eine der obersten Prioritäten war, wie wir unsere Technologie nutzen können, um unseren Kunden zu helfen, ihre Ressourceneffizienz zu steigern. Erfahren Sie mehr über die anderen Bereiche, die wir in unserem 2020 Sustainability report priorisiert haben.

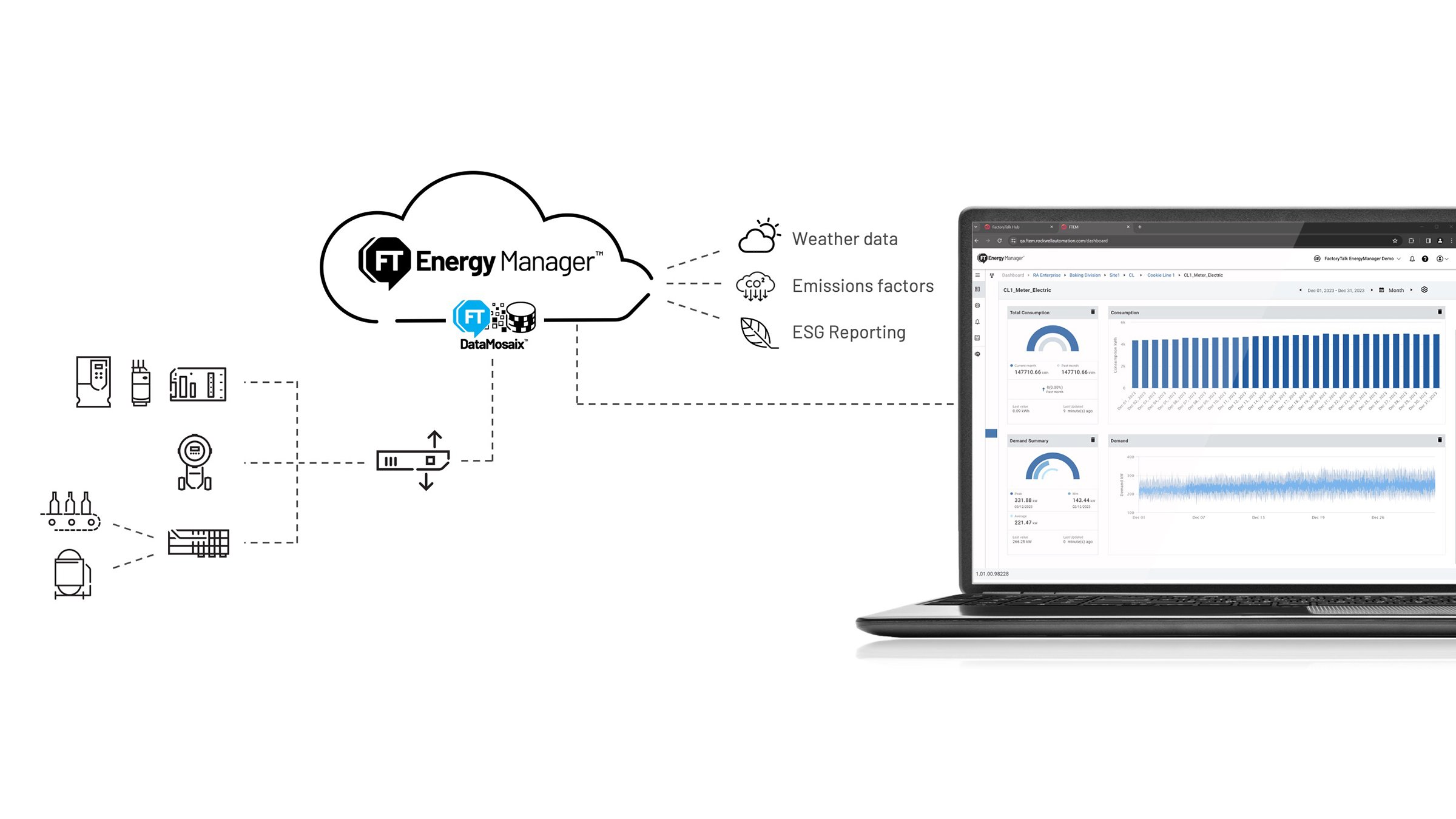

Und, im Jahr 2023, haben wir FactoryTalk® Energy Manager™ eingeführt, eine auf einer IT/OT-Zusammenlegung basierende Plattform für Energieüberwachung, die Energie- und Produktionsinformationen auf Basis eines Energieanlagenmodells des zugrunde liegenden Prozesses auf Anlagen-, Bereichs-, Linien- und Maschinenebene bereitstellt. Hersteller können nachvollziehen, wo, wann und wie ihre Anlagen Energie verbrauchen, um den notwendigen Umfang ihrer Energiesparbemühungen festzulegen und wichtige Kennzahlen zu definieren.

FactoryTalk Energy Manager basiert auf FactoryTalk® DataMosaix™, einer industrial DataOps-Lösung, die für den standortübergreifenden, unternehmensweiten Zugriff entwickelt wurde. Die Lösung bietet flexible und skalierbare Tools, um die Datenverwendbarkeit durch Fachexperten und Analysten zu beschleunigen. Hersteller können nun fundierte Entscheidungen auf der Grundlage ihres Energieverbrauchs treffen, indem sie kontrollierten Zugriff auf relevante und kontextualisierte Daten haben, und ihre Umweltziele erreichen.