Welche Optionen gibt es bei der Konzeption und Entwicklung automatisierter Maschinen, wenn die Umgebung, die zu verarbeitenden Materialien oder die Dynamik des Designs Bedingungen schaffen, die außerhalb der typischen Spezifikationen für Servomotoren liegen? Ebenso, was kann mit erfolgreichen, produktiven Maschinendesigns gemacht werden, wenn Änderungen der Prozessparameter zu Bedingungen führen, die der Langlebigkeit von Servomotoren abträglich sind? Es ist nicht notwendig, die Produktivität zu beeinträchtigen, wenn Achssteuerungsanwendungen erfordern, dass Servomotoren kontinuierlichen hohen Stößen und vibration, hohen (oder niedrigen) Umgebungstemperaturen, Strahlung und anderen harten Bedingungen standhalten.

Als die Anforderungen an leichtere, effizientere Lkw das Stanzen von Karosserieteilen aus Aluminium erforderlich machten, verzeichnete das Servopressen-Transfer-Equipment erhebliche Steigerungen bei den Stößen, in einigen Fällen mehr als 10 × g bei jedem Hub. Die Auswirkung (Wortspiel beabsichtigt) auf die 24 Servomotoren in jedem Pressentransfer war eine Lebensdauer von 2–3 Monaten, bevor ein Austausch und eine Überholung erforderlich waren.

Als Technologiepartner, der für robuste, langfristige Achssteuerungslösungen bekannt ist, hat Rockwell Automation Elwood kontaktiert, um Lösungen zur Steigerung der Leistung der Maschinen in der Umgebung mit hohen Stößen zu evaluieren. Elwood entwickelte ein Upfit-Programm mit Modifikationen für MP Series Servomotoren, das identische Leistung, Montage und Konnektivität ohne Programmänderungen oder erneutes Tuning bietet und zu einem vorausschauenden Wartungszyklus von 18–24 Monaten sowie einer massiven Steigerung der Produktivität führte.

Das vom Werk autorisierte Upfit-Programm ermöglicht es Elwood, die Auswirkungen der extremen Umgebungen und Betriebsbedingungen zu analysieren. Die Modifikationen von Elwood bieten Lösungen, die vorzeitigen Verschleiß (Lagerabnutzung, Reibkorrosion, Ermüdung/Abscheuern in internen Leitern, Bremsenverschlechterung, Steckverbinderbeschädigung und Kontaktfehler) mindern und Fehler durch Signalverlust beseitigen. Da das Programm von Rockwell Automation autorisiert ist und Elwood ein Technologiepartner ist, behalten die upgegradeten MPL- und MPM Series motoren ihre volle Werksgarantie und ihre ursprünglichen Ausgangsmerkmale.

Die Materialien und die Verarbeitung in einigen Industrien führen zu schwierigen Bedingungen, die von präziser Achssteuerung und servo-Automatisierung profitieren könnten, aber Probleme für gängige Komponenten und Konstruktionstechniken verursachen können. Maschinen für Forstprodukte wie Furnierdrehbänke erzeugen starke kontinuierliche vibration. Automatisierte Gefriergeräte arbeiten unterhalb der Schwellenwerte für Standardfette/-lager und digitale Motor-Feedback-Geräte. Anwendungen im Freien haben oft Temperaturanforderungen (−50–60 °C Umgebung), die sowohl über als auch unter den typischen Betriebsbedingungen von industriellen Servomotoren liegen. Umgebungen mit hochenergetischen Teilchen und/oder radioaktiven Materialien können für Halbleiter (und viele andere Materialien) schädlich sein. Die einzigartig schwierigen Bedingungen dieser Umgebungen machen den Einsatz von resolvern zu einer zuverlässigen Wahl für die Positionsrückführung und Kommutierung (Feldanpassung) in Servomotoren.

Feedback für raue Anwendungen

Resolver sind Drehtransformatoren und sie sind analoge Geräte. Obwohl es verschiedene Konfigurationen gibt, verfügen typische resolver über eine Erregungswicklung (Primärwicklung) und zwei Sekundärwicklungen, die um 90 elektrische Grad voneinander getrennt sind (oft als Sinus und Kosinus bezeichnet). Resolver sind robust und haben keine beweglichen Teile, was sie ideal für raue Anwendungen macht. Sie sind nicht auf Halbleiter angewiesen, die durch hochenergetische Teilchen beeinträchtigt werden können. Darüber hinaus kann resolver-Feedback bei Einhaltung der Best Practices zur Minderung elektromagnetischer Störungen (EMI) zuverlässig mit Kabeln von bis zu 100 m Länge verwendet werden. Mit einigen besonderen Überlegungen kann resolver-Feedback auch in noch längeren Kabelstrecken erfolgreich implementiert werden.

Resolver bieten die Möglichkeit, eine unterbrochene oder fehlende Verbindung zu erkennen. Da die erwarteten Rückkehrsignale sinusförmig (oszillierend) sein sollten, ist eine konstante Spannung kein gültiger Zustand. Dieser Vorteil kann das Sicherheitsintegrationslevel der Ausrüstung erhöhen, die resolver-Feedback nutzt.

Da es scheint, dass resolver viele Probleme in Achssteuerungssystemen lösen, warum sind sie dann nicht die erste Wahl in Achssteuerungsanwendungen? Es gibt einige Gründe. Es gab eine Zeit, in der die Komponenten eines resolvers teurer waren als die eines Inkremental-Encoders. Je nach den verglichenen Geräten mag das zutreffen oder nicht. Der Hauptgrund, warum Encoder die erste Wahl sind, sind absolute und Multi-Turn-Fähigkeit, Auflösung, Datenspeicherung und Einrichtung/Ausrichtung. Moderne Absolut-Encoder bieten Optionen, die die Position im Gerät auch nach einem Aus- und Einschalten der Versorgungsspannung beibehalten. Sie bieten hochauflösende Optionen, die die Leistung moderner Hochgeschwindigkeits-Steuerungssysteme verbessern. Bei guter Implementierung kann dies die Maschinenleistung und Reaktionsfähigkeit verbessern. Ein letzter (wichtiger) Grund, warum resolver nicht die Standardwahl sind, ist, dass sie analoge Geräte sind, die Präzisionsschaltungen erfordern und üblicherweise nicht in servo-Verstärker-Designs enthalten sind.

Alles zum Laufen bringen

Was also tun, wenn Sie eine anspruchsvolle Anwendung haben, die von Elwoods Lösungen für MP-Modifikationen, robuste kundenspezifische Designs und/oder resolver-Feedback profitieren kann, und Sie einen servo-Verstärker haben, der keinen resolver unterstützt? Sowohl Elwood als auch Rockwell Automation haben mit Vega zusammengearbeitet, um die robusten motor-Lösungen mit resolver-Feedback an moderne Kinetix® servo-Verstärker anzuschließen.

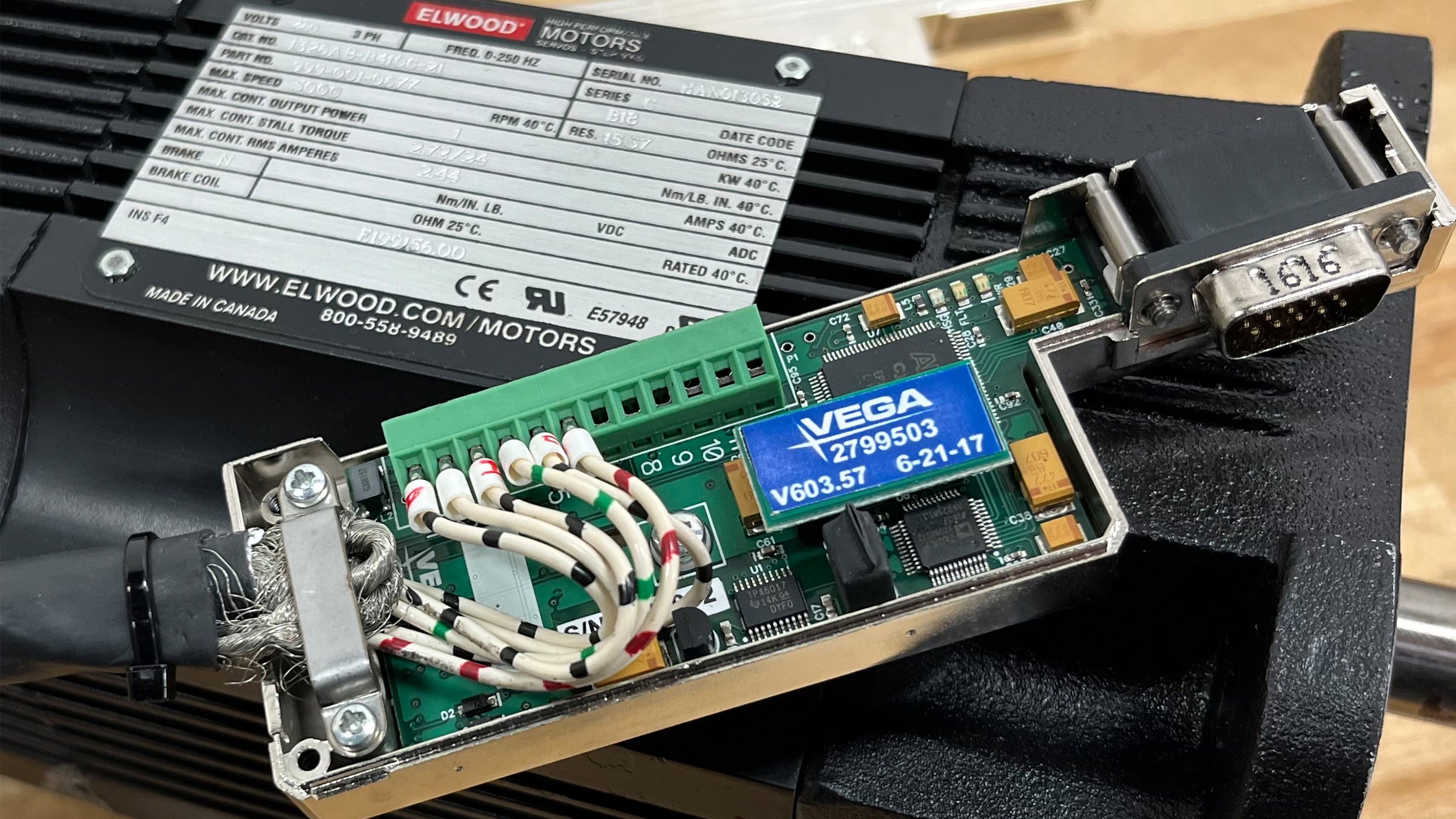

Vega ist ein Technologiepartner, der resolver-zu-digital-Wandler herstellt, die für den Anschluss an Kinetix® servo-Verstärker konzipiert sind. Es gibt Varianten der 2799 Series Wandler von Vega, die zu MP Series motoren, Elwoods kundenspezifischen motoren und sogar zu älteren Bulletin 1326 Servomotoren von Rockwell Automation/Allen-Bradley passen.

Die Wandler sehen einem 2198 Abzweigplatine für die Verdrahtung von Motor-Feedback an einen Kinetix® Antrieb sehr ähnlich. Sie enthalten jedoch die Elektronik, um eine sinusförmige Erregung zu erzeugen, die Rücksignale zu lesen und sie in digitales Feedback für den Kinetix® Verstärker umzuwandeln. Es ist derselbe Prozess für alle motoren, die Elwood mit resolver-Feedback für Kinetix® Verstärker produziert. Das schließt auch ältere 1326 Servomotoren ein.

Modernisierungspfad für 1326 Servomotoren

Elwood und Vega haben eine hervorragende Lösung für die Modernisierung von Maschinen, die mit 1326 Series motoren mit resolver-Feedback und Bulletin 1394 oder Kinetix6000 servo-Verstärkern gebaut wurden. Für den langfristigen Support stellt Elwood weiterhin 1326AS und 1326AB Servomotoren her und plant, den Support (sowohl für neue als auch für überholte motoren) auf unbestimmte Zeit fortzusetzen. Moderne Kinetix® 5700, 5300 und 5100 Antriebe können diese resolver-Feedback-motoren mit Vegas 2799 Series Wandlern unterstützen. Die Lebensdauer Ihrer Maschinen hat sich gerade verlängert und der Modernisierungspfad ist jetzt einfacher und kostengünstiger geworden.