In der gesamten Wertschöpfungskette der Fertigung entsteht ein neuer Rahmen zur Verbesserung der Leistung – einer, der digital unterstützte Fabrikprozesse mit der kontinuierlichen traditionellen Prozessverbesserung (CPI) im geschlossenen Regelkreis verbindet.

Digital Performance Management (Antriebsprozessormodul, DPM) ist eine industrielle Informationslösung, die auf der ThingWorx-Plattform von PTC aufgebaut ist und bekannte Lean-Prinzipien nutzt, um die Art und Weise zu transformieren, wie Fabriken höhere Stufen der Optimierung der Betriebsprozesse erreichen. Während die Prinzipien und viele der Komponentenwerkzeuge gut etabliert sind, ist die Art und Weise, wie sie zusammengeführt werden, bahnbrechend. DPM sammelt Daten aus der Automatisierung und dem engagement der Bediener, identifiziert Produktionsengpässe und liefert Berechnungen zur Gesamtanlageneffektivität (OEE). In Kombination mit Pareto-Analysen zu Zeitverlusten ermöglicht DPM bessere Entscheidungen darüber, wo knappe Ressourcen in der Initiative zur kontinuierlichen Prozessverbesserung (CPI) im geschlossenen Regelkreis investiert werden sollten. DPM hilft, verborgene Möglichkeiten zur Leistungsverbesserung zu erkennen, die zu zweistelligen Verbesserungen führen können.

Viele Daten, wenig Erkenntnisse

Das Problem bei Daten ist nicht mehr die mangelnde Verfügbarkeit, schlechte Genauigkeit oder Aktualität. Führungskräfte in den Werken sind mit zeitnahen, genauen Daten überschwemmt. Vielmehr gibt es eine erhebliche Lücke zwischen Daten und nützlichen Erkenntnissen. Viele Fertigungsunternehmen haben Schwierigkeiten herauszufinden, wie sie wertvolle Erkenntnisse verwalten, sortieren, organisieren, kuratieren und bereitstellen können. Sie benötigen ihre Daten, um eine bessere Entscheidungsfindung zu ermöglichen und zu unterstützen.

DPM erfasst Betriebsdaten, analysiert sie und stellt sie so dar, dass die Identifizierung von Problemen erleichtert und die Auswahl unter den Alternativen für erforderliche Maßnahmen effizienter wird.

Problemlösung und Produktionsbetrieb im geschlossenen Regelkreis

Engpässe konsistent und wiederholbar zu identifizieren, ist manuell schwierig und erfordert viel Arbeit. DPM für PTC bietet eine Reihe von Tools, die die Datenerfassung und die Identifizierung des Takt gebenden Betriebs in der Produktionsstraße weitgehend automatisieren.

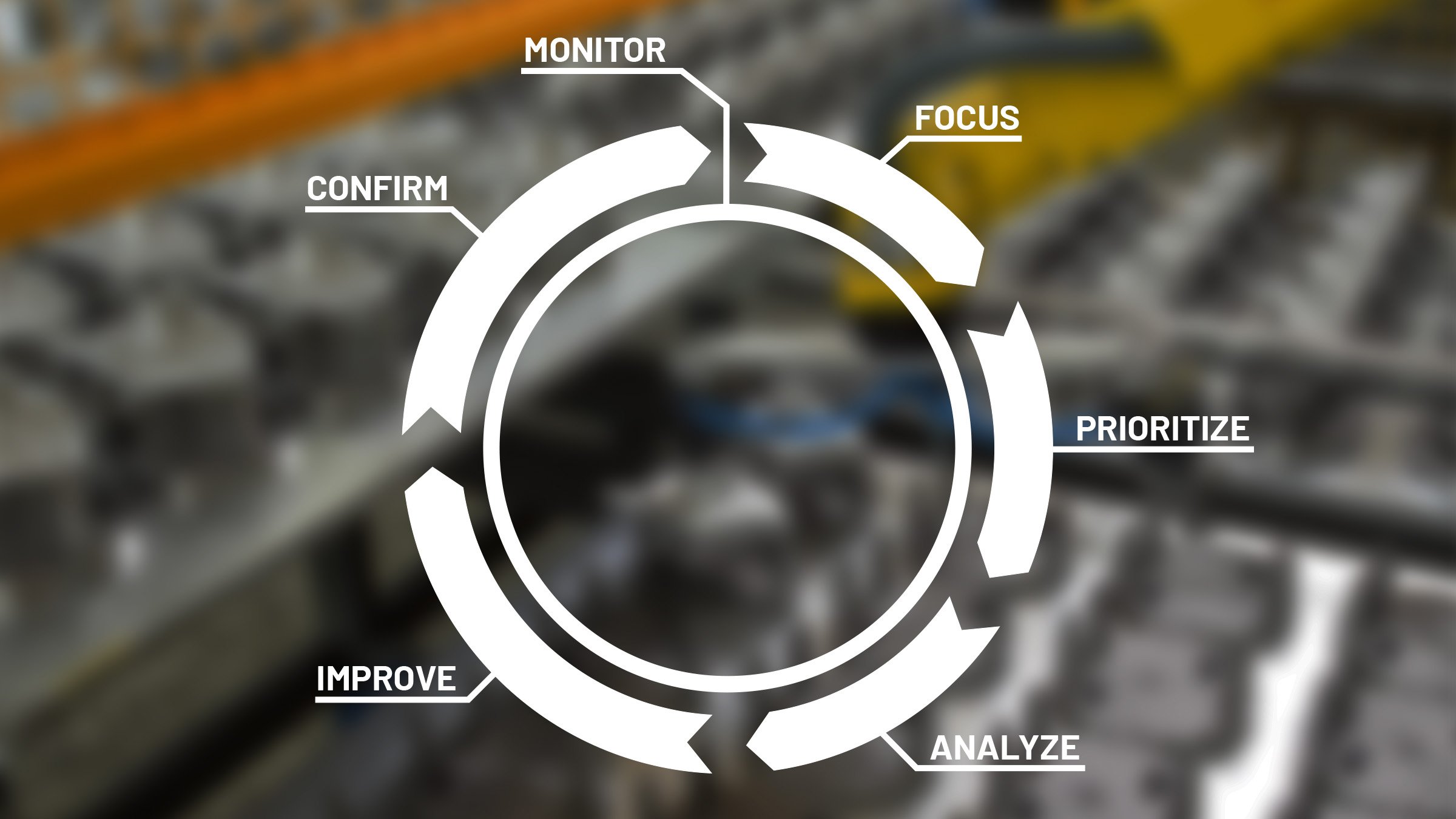

Um DPM zu verstehen, denken Sie an die folgenden Schritte:

- Überwachung: Ständige Messung der Vorgänge in einer Produktionsstraße

- Fokussieren: Finden Sie den Produktionsvorreiter. Identifizieren und ordnen Sie Engpässe.

- Priorisieren: Identifizieren Sie die wichtigsten Leistungsprobleme, die Aufmerksamkeit erfordern.

- Analysieren: Bestimmen Sie die Ursachen und charakterisieren Sie die Quellen von Verlusten im Betrieb.

- Verbessern: Erstellen Sie einen Plan zur Behebung.

- Bestätigen: Überwachung der Behebung und Sicherstellung, dass der Plan das Problem löst.

- Wiederholen