Eine der größten Herausforderungen für Hersteller ist die steigende Nachfrage nach Flexibilität und vielfältigen Produktoptionen. Da sich Forschung und Entwicklung beschleunigen, werden die Produktdesignzyklen kürzer, es werden in kürzerer Zeit mehr Produkte auf den Markt gebracht und die Verbraucher verlangen immer mehr Anpassungsmöglichkeiten. Die durch Umrüstung bedingten Produktivitätsverluste werden für die Hersteller zu einem großen Problem.

Traditionell machte die Entwicklung der Fertigungslinie die Massenproduktion wirtschaftlich rentabel, allerdings auf Kosten der Flexibilität. Da jedes hergestellte Produkt mit der gleichen Geschwindigkeit durch die Fertigungslinie laufen muss, wird die langsamste Station in der Fertigungslinie zu einem Engpass, der die Produktionszahlen begrenzt. Berühmt ist das Zitat von Henry Ford bei der Entwicklung der Automobil-Fertigungslinie: "Jeder Kunde kann ein Auto in jeder beliebigen Farbe lackiert bekommen, solange es schwarz ist." Die Entscheidung, die Lackfarbe zu begrenzen, wurde getroffen, weil zu dieser Zeit nur die Farbe Schwarz schnell genug trocknen konnte – die Wahl einer anderen Farbe hätte die gesamte Fertigungslinie verlangsamt. Darüber hinaus bedeuteten Änderungen im Produktdesign, wie Größe und Form des Produkts, oft, dass die Produktionsstraße umgebaut werden musste, was bei jeder Änderung zu enormen Kosten führte.

Ein großer Schritt nach vorn in puncto Flexibilität war die Entwicklung von unabhängigen Wagen-Technologien wie die iTRAK®- und MagneMover®-Systeme von Rockwell Automation. Diese Art der Förderung ermöglicht eine effektive Verarbeitung mit variablem Abstand und verringert die Auswirkungen von Engpässen. Darüber hinaus sind unabhängige Wagen von Natur aus modular, was eine verbesserte Flexibilität und Skalierbarkeit ermöglicht und gleichzeitig die Ausfallzeiten bei Umrüstung verringert. Mit MagneMover® müssen Produkte nicht mehr jede Station in einer Automatisierungslinie durchlaufen, was die Herstellung einer größeren Produktpalette auf derselben Produktreihe ohne Ausfallzeiten bei Umrüstung ermöglicht. Schließlich haben die linearen Motoren, auf denen unabhängige Wagen-Technologien basieren, weniger bewegliche Teile als herkömmliche Förderlösungen, was weniger Wartung und Ausfallzeiten sowie verbesserte Verarbeitungsgeschwindigkeiten bedeutet.

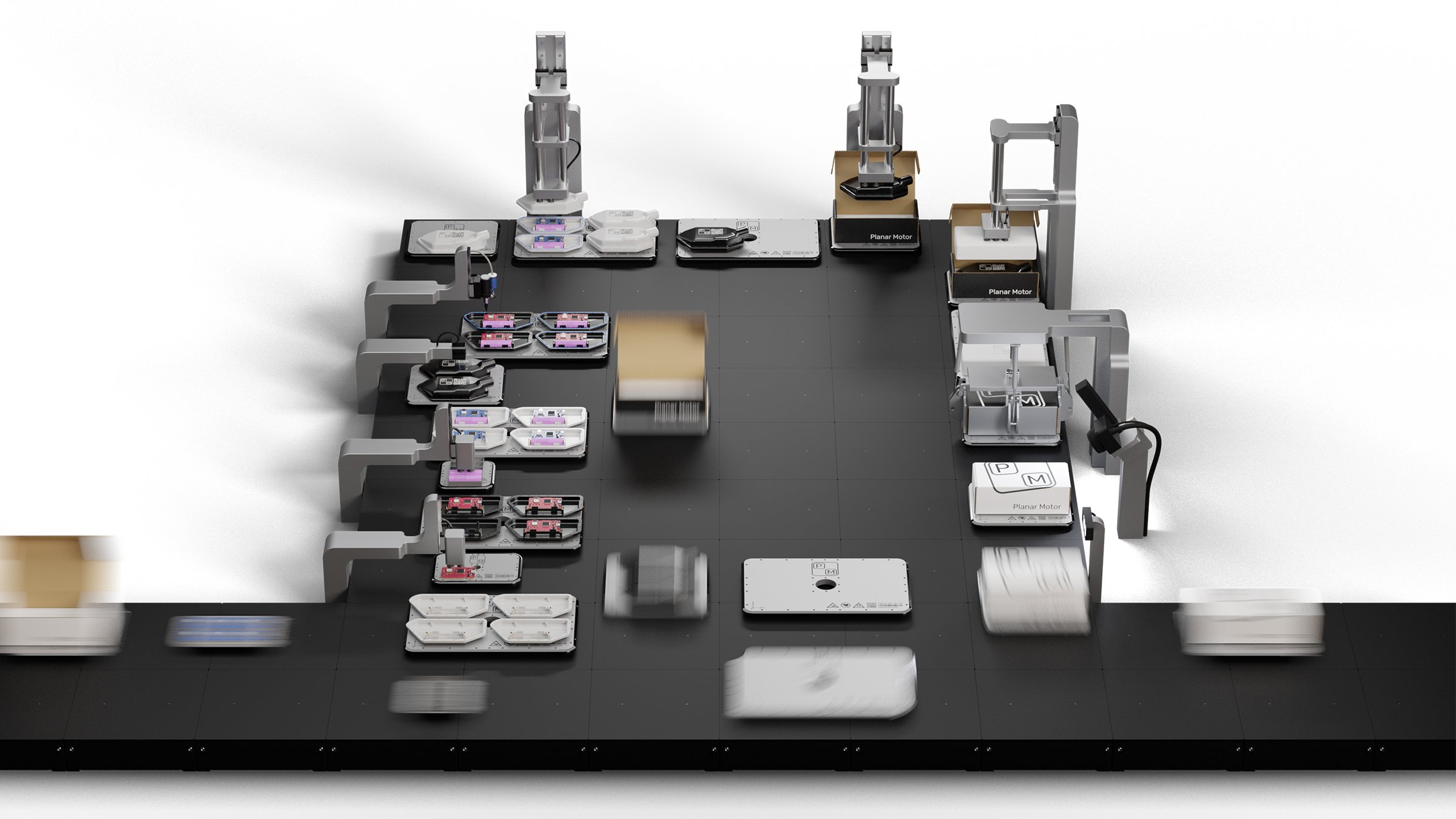

Planarmotorlösungen, wie die von Planar Motor Inc entwickelten XBots, sind eine zusätzliche Option, um Herstellern mehr Flexibilität zu bieten. Eine Planarmotorlösung besteht aus einer Sammlung von Statoren, die in beliebigen Mustern angeordnet sind, und einer beliebigen Anzahl von Movern, die sich frei über die Statoroberfläche bewegen können. Die Mover werden magnetisch levitiert, bieten eine Steuerung mit 6 Freiheitsgraden und tragen typischerweise Nutzlasten von bis zu 14 kg (30 lbs). Mover sind nicht mehr auf eine Führungsschiene beschränkt, was die Entwicklung völlig neuer Maschinentypen ermöglicht. Zum Beispiel werden hochgradig anpassbare Anwendungen, bei denen eine dynamische Neukonfiguration von Verarbeitungsschritten erforderlich ist, trivial zu implementieren. Ein weiteres Beispiel: Die Mover können leicht in 2D für Verpackungsanwendungen angeordnet werden. Schließlich, da die Mover auf der Stelle drehen können, wird der für die Maschine erforderliche Platzbedarf oft um eine Größenordnung reduziert, was zu enormen Kosteneinsparungen für den Hersteller führt.