Im Durchschnitt wird ein Produkt sieben Mal im Prozess vom Rohstoff zum Fertigprodukt gewogen. Durch den Einsatz von eng integrierten PLC-backplane-Steckmodul-Waagen in Produktionssystemen können Unternehmen das Gewicht schnell und nahtlos überwachen, zeitnahe Entscheidungen treffen und ihre Produktionsprozesse effektiv steuern.

PLC-Waagenmodule werden in einer Vielzahl von Anwendungen eingesetzt, wie zum Beispiel Bestandskontrolle, Chargieren/Mischen, Abfüllen/Dosieren, Kontrollwägung, Füllstand durch Gewicht, Ratensteuerung und Ratenüberwachung, um nur einige zu nennen. Die Vorteile dieser Module umfassen:

- Direktes Einstecken in die backplane – keine Verkabelung.

- Erzeugung schneller, genauer und deterministischer Gewichtsdaten für die PLC/PAC.

- Verwendung von Rack-I/O für die Anwendungssteuerung.

- Add-On-Profiles, die in RSLogix™ im I/O-Konfigurationsmenübaum integriert sind, um auf Einrichtungs- und Datenausgabefunktionen zuzugreifen.

- Getestete und validierte HMI-Faceplates/AOIs für eine einfache Integration mit grundlegenden Wägevorgängen.

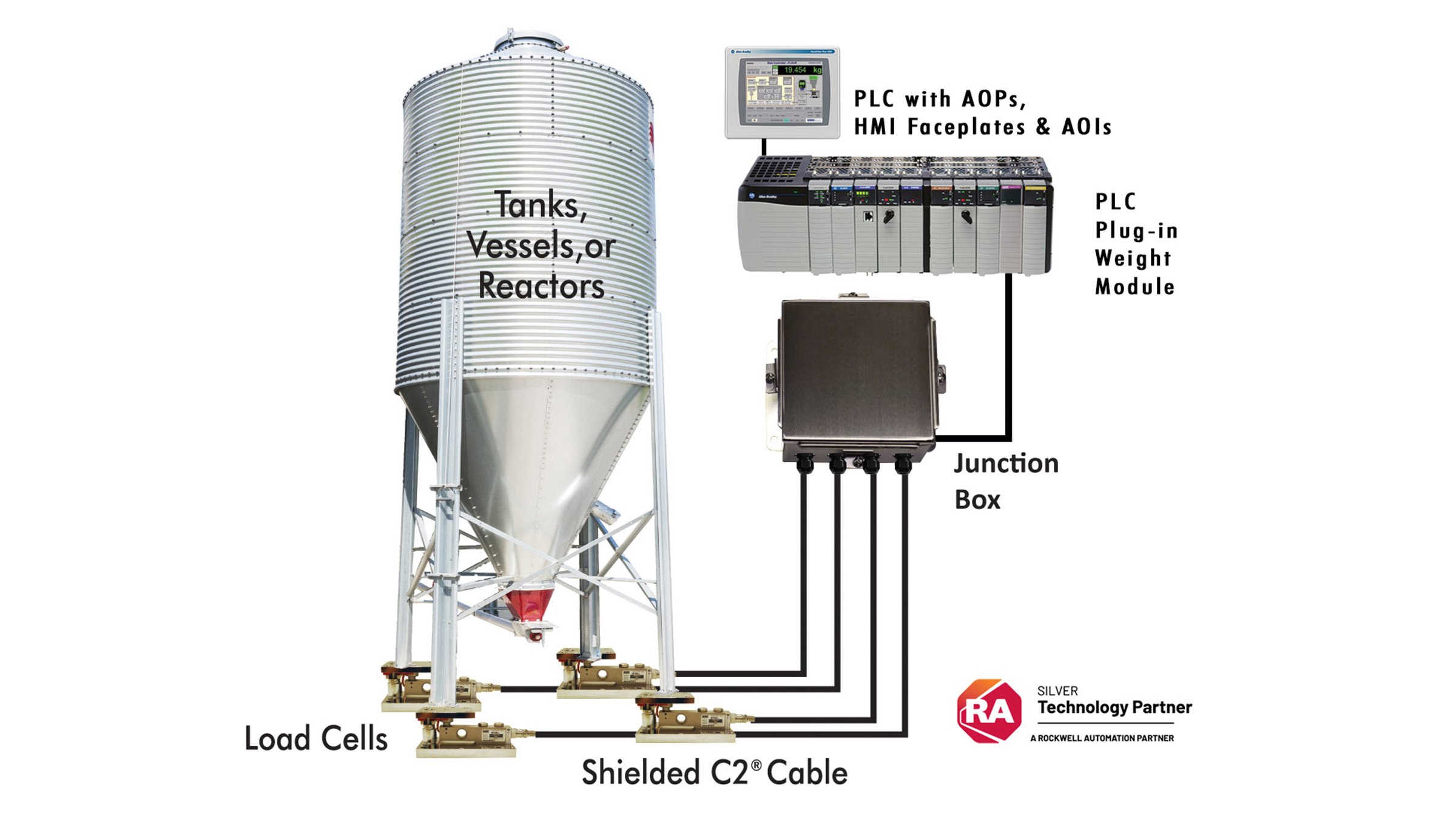

Ein PLC-Plug-In-Waagenmodul ist nur ein Teil der Gesamtlösung. Ein Wägesystem kann verschiedene Formen annehmen, umfasst aber typischerweise eine oder mehrere Wägezellen, die ein Wägegefäß oder eine Plattform tragen (oder aufhängen), einen Anschlusskasten zum Summieren der Wägezellensignale und das Waagenmodul. Eine weitere gängige Anwendung ist das Dosieren oder Abgeben, bei dem das Material als Verlust-in-Gewicht- oder Zunahme-in-Gewicht-Betrieb gemessen wird.

Die Genauigkeit der Gewichtsanzeigen des Systems kann durch die Qualität der Systemkomponenten sowie durch die installation und den Betrieb des Systems in Ihrer Produktionsumgebung beeinflusst werden. Ziel ist es, dem Prozess schnelle, genaue und stabile Gewichtsanzeigen zu liefern, mit Aktualisierungen, die schnell genug sind, damit der Prozess effektiv gesteuert werden kann. Jede Waage muss schnell installiert, konfiguriert und kalibriert werden und anschließend gewartet – rekalibriert und Probleme diagnostiziert – werden können.

INSTALLATION – Bei der Wägung sind viele Faktoren zu berücksichtigen, wie z. B. Größe und Typ des Behälters, tragende Konstruktion, Rohrleitungen (Isolierung), vibration (Bewegung) und Umgebung (Schwerpunkt, Temperatur, Wind, seismische Kräfte), um nur einige zu nennen. Für genaue Wägungen müssen die Wägezellen allein das gesamte zu messende Gewicht tragen. Sie können Behälter sogar in Innenräumen auf der Zwischendecke aufhängen und so wertvollen Produktionsflächenplatz sparen, indem Sie Zugwägezellen verwenden.

Hardy-Installationen sind mit Rockwell Automation® Integration Tools auf ihren Silo-, Tank-, Plattform- und Tischwaagen bis zu zwei Mal schneller. Diese führenden Add-On-Profiles (AOPs) und Faceplates/AOIs wurden alle getestet, validiert und dokumentiert. In Kombination mit C2®-Kalibrierung und integrierter Techniker-Diagnose ist die installation bis zu zwei Mal schneller, einfacher und robuster.

KALIBRIERUNG – Die traditionelle Methode zur Kalibrierung und Validierung industrieller Waagen kann sehr zeitaufwändig, kostspielig, störend für die Produktion sein und/oder Mitarbeiter und die Lieferkette der Produktion einem gewissen Risiko aussetzen. In der Regel gilt: Je höher die Kapazität der Waage, desto größer die Auswirkungen auf die Produktionslinien. Einige Unternehmen könnten gezwungen sein oder sich dafür entscheiden, die Kalibrierung zu kompromittieren und Kalibrierungen mit einer SPAN-Last von weniger als 80 % der Kapazität durchzuführen, wodurch von den Richtlinien für „beste Wägetechniken“ abgewichen wird. Der traditionelle Prozess dauert in der Regel sehr lange (Stunden). Je größer die Waage, desto länger dauert es (Stunden und Stunden). Dies kann die Produktion (OEE) verringern und die Kosten erhöhen.

Hardys C2-„vor Ort gewichtlose Kalibrierung“-Methode nähert sich dem Problem, indem jede Wägezelle bei der Herstellung mit National Institute of Standards and Technology-zertifizierten Prüfgewichten von 0 % bis 100 % belastet wird. Durch diesen Schritt werden die Eigenschaften (mV/V/ohm) jeder Wägezelle erfasst und ihre Ausgangsmerkmale kompensiert. Jede hergestellte Wägezelle ist identisch (elektrisch abgeglichen). Die Kalibrierungsmerkmale sind in einem Chip in der Wägezelle eingebettet, der in der Produktionsstätte des Kunden verwendet wird. Das PLC-Plug-In-Waagenmodul liest diesen Chip und wird kalibriert, um ein sensor-Signal einem Gewichtswert zuzuordnen.

Die gesamte Waage kann mit nur einem kleinen Verifizierungsgewicht von 5 % bis 10 % für die „Validierung“ kalibriert und validiert werden. Dies ist keine einzigartige Technik. Diese Methode der Vorabkalibrierung der sensor wird auch, zum Beispiel, bei intelligenten Drucksensoren verwendet.

VIBRATION – Um ein Gefäß so genau wie möglich zu wiegen, muss es vollständig von Wägezellen mit zugehörigen Montageelemente getragen werden. Wenn das Gefäß einen zugehörigen Mischer oder Rührer hat, der vibration verursacht, muss das Plug-In-Waagenmodul die vibrationsbezogenen Informationen aus der Gewichtsanzeige ausschließen (separieren und eliminieren). In den meisten Wägesystemen verwenden die Instrumente eine Mittelung, um die Auswirkungen von vibration zu verringern. Dies kann die Aktualisierungsrate drastisch verringern und das gesamte System verlangsamen. Hardys WAVERSAVER® verwendet einen proprietären Algorithmus, der vibrationsdaten von Gewichtsdaten trennt und eliminiert, wodurch das System sowohl schneller als auch genauer wird, ohne dass sich die Zykluszeiten verringern. Gewichtsanzeigen sind sowohl schnell als auch genau.

DIAGNOSE – Die Fehlerbehebung bei einem Wägesystem kann sehr zeitaufwändig sein. Oft sind die Komponenten schwer zugänglich oder in Gehäusen installiert, die spezielle Werkzeuge zum Öffnen erfordern. Wenn die Wägezellen einzeln abgesteckt, überprüft und erneut getestet werden müssen, kann die Integrität des gesamten Systems beeinträchtigt werden.