Tatsächlich werden Designprobleme, die während der Inbetriebnahme auftreten, oft einfach als Kosten des Geschäfts anerkannt, da neue Designs für den Erfolg vieler entscheidend sind.

In der Maschinenbauindustrie investieren jedoch einige Unternehmen mehr Ressourcen in das Design im Vorfeld, wodurch die Anzahl der Probleme, die in den späteren Phasen der Entwicklung auftreten, drastisch reduziert wird.

Diese Technik ist eine bewährte Praxis in der Luft- und Raumfahrt sowie in der Automobilindustrie, und Überprüfungen mehrerer Designstrategien haben gezeigt, dass selbst eine Erhöhung von 5–10 % im Vorfeld Kostenüberschreitungen um 50–100 % reduzieren kann.

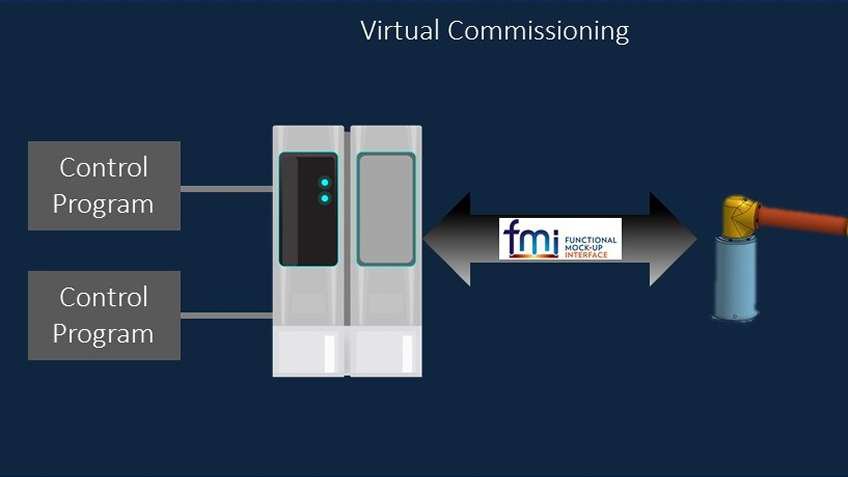

Wohin fließt die zusätzliche Investition? Eine Schlüsseltechnologie, die in der Maschinenbauindustrie an Bedeutung gewinnt, ist die Verwendung von digitalen Zwillingen – eine virtuelle, modellbasierte Darstellung des physischen Systems.

Digitale Zwillinge können dazu beitragen, für die Dynamik des gesamten Systems in einer einheitlichen Modellierungsumgebung Konto zu führen und spezifische Informationen über die Interaktionen zwischen den Komponenten bereitzustellen.

Mit diesen verfügbaren Informationen erhalten Ingenieure ein neues Werkzeug, um Designprobleme zu erkennen, insbesondere wenn ihre Produkte neue, ungetestete Designs beinhalten.

Bei der Arbeit an einem neuen Produkt in der Konzeptphase können digitale Zwillinge eine große Rolle dabei spielen, den Ingenieuren neue Fähigkeiten im Umgang mit Designs zu geben.